Использование уловленной золы и пыли

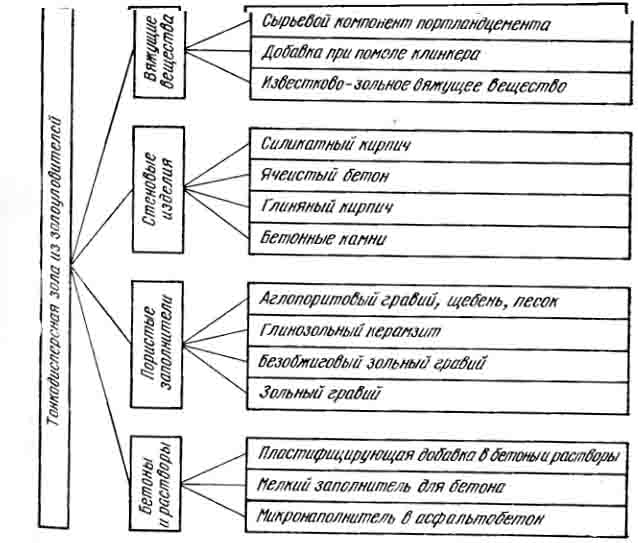

Зола тепловых электростанций (ТЭС) находит широкое применение при изготовлении строительных материалов - вяжущих материалов (прежде всего цемента), кирпича, бетонных камней, аглопорита и керамзита, безобжигового и обжигового зольного гравия, заполнителей для бетона и асфальтобетона (рис. 6.40). На котельных заводах для улавливания пыли и очистки газов используют циклоны котлов.

Использование уловленной золы и пыли заключается в основном в технологическом процессе для повторного обжига или переработки. Цементная пыль используется в качестве удобрений. Применение золы в производстве строительных материалов.

В 1980 г. в цементной промышленности СССР было использовано около 1 млн. т золы ТЭС к 1985 г объем утилизации золы достиг 1,7 млн. т.

Производство портландцемента. Золы ТЭС, применяемые для изготовления вяжущих веществ, в том числе портландцемента, делятся на три группы: высококальциевые низкосульфатные золы (содержание СаО более 20 и SО3 до 5 %) от пылевидного сжигания углей и горючих сланцев; высококальциевые сульфатные золы (содержание SО3 более 5 %) от пылевидного сжигания главным образом горючих сланцев низкокальциевые золы от пылевидного сжигания антрацита, каменного и бурого углей.

На Ангарском цементно-горном комбинате золу Иркутской ТЭС в количестве около 300 тыс. т в год успешно применяют в качестве алюмо - силикатного компонента сырьевой смеси, полностью заменяющего глину. Кроме того, примерно 100 тыс. т золы употребляют в качестве активной минеральной добавки, в результате чего удельный расход топлива на обжиг 1 т клинкера снижается на 30 кг. Добавка золы Ангренской ТЭС при помоле клинкера на Навонйском цементном заводе позволила улучшить его качество и уменьшить расход топлиеэ па 2-3 кг/т клинкера.

Использование уловленной золы и пыли в качестве сырьевого компонента при изготовлении портландцемента высококальциевых зол бурых углей Канско-Ачниского бассейна с содержанием оксида кальция 20-45 %, представляющих собой недостаточно обожженный цементный клинкер, дает возможность значительно уменьшить расход топлива.

Положительные результаты получены также при использовании золы уноса и золошлаковой смеси отвалов ТЭС, сжигающих донецкие угли. Так, на цементном, заводе "Первомайский" по технологии, разработанной Южгипроцементом, золошлаковые отходы Кураховско ГРЭС применяли в качестве составной части сырьевой смеси клинкер в печах с конвейерными кальцинаторами.

Использование уловленной золы и пыли также применяют в качестве активной минеральной добавки в ПР изведет вс портландцемента. С учетом области использования портлапдцементы можно вводить от 20 до 40 % золы, а в кладочные цементы - до 50 %. В качестве добавки к цементу употребляют сухую и гндроудаляемую золу текущего выхода, а также золошлаковую смесь из отвалов ТЭС.На Здолбуновском цементно-шиферном комбинате в 1981 г. в качестве активной минеральной добавки было использовано 22 тыс. т золы Бурштынской ГРЭС, что позволило сэкономить 38 тыс. руб. и 0,7 млн. кВт ч электроэнергии.

Рис. 6.40. Схема использования золы ТЭС в производстве строительных материалов.

Экономический эффект по приведенным затратам в расчете на 1 т золы, применяемой в качестве добавки при помоле цементного клинкера, составляет 0,7-1 руб. При изготовлении вяжущих материалов особенно эффективно использование зол с высоким содержанием СаО, в частности зол от сжигания горючих сланцев прибалтийских месторождений. Опыт комплекского использования золы горючих сланцев накоплен на Сланцевом цементном заводе. Зола батарейных циклонов обладает дисперсностью, аналогичной дисперсности сырьевой муки, что позволяет направлять ее без помола непосредственно в смесительные силосы шахты. В результате снижается удельный расход топлива и электроэнергии на приготовление сырьевой муки.

Кроме того, при помоле цемента марки 300 используется 30 - 35 тыс. т золы из отвалов. По составу эта зола близка к золе мультициклонов, но отличается более высокой влажностью. Благодаря широкому использованию отходов переработки горючих сланцев расход условного топлива снижен со 165 кг/т клинкера в 1966 г. до 133 кг/т в 1981 г.

При организации производства сланцезольного портландцемента на цементных заводах дополнительно устанавливают помольные агрегаты и емкости для цемента, так как при использовании портландцементиого клинкера и золы-уноса в количестве соответстгенно 25-80 и 20-25 % выход вяжущего увеличивается на 15-20 % (по массе).

С 1962 г. производство сланцезольиого портландцемента организо¬вано на цементом заводе "Пунане Кунда" в Эстонской ССР. Ежегодно здесь выпускается около 300 тыс. т сланцезольного портландцемента марок 550 и 600, в котором около 28 % клинкера заменено сланцевой золой. С использованием этого цемента построены различные сооружения, в частности таллинская телевизионная башня высотой 330 м.

Производстео бетонов и растворов. Зола унос применяется при изготовлении различных видов бетонов. В СССР объем использования золы в качестве мелкого заполнителя и для замены части цемента при приготовлении бетонных смесей и растворов составляет около 2 > тлн, т в год.

По данным НИИкерамзита и объединения "Союзжелезобетон", применение зол отвалов вместо песка в керамзитобетоне приводит к снижению расхода керамзита и цемента на 15-20% при этом бетоны марок 75 и 200 отличаются высокой морозостойкостью. Коррозия арматуры керамзнтобетона марки 200 плотной структуры не наблюдается.

Себестоимость 1 м3 цементного раствора с добавкой золы снижается на 0,4 - 4,0 руб., 1 м3 тяжелого бетона - на 0,35 - 3,0 руб. В результате замены гранитного щебня золошлаковой смесью себестоимость 1 м3 изделий уменьшается на 3,5 руб. В районе Донецкого угольного бассейна применение золы ТЭС в бетонах способствует снижению стоимости 1 м2 жилой площади на 5 руб.

Золоунос улучшает удобоукладываемость бетонной смеси. Технология применения золы для повышения подвижности смеси с неизменным расходом цемента разработана Новокузнецким отделением Уралииипроекта и трестом "Кузбасс железо бетон". Высокоподвижиые и литые смеси по этой технологии можно использовать для изготовления изделий практически без вибрации. Применение золы совместно с добавкой сульфитно-дрожжевой бражки (СДБ) обеспечивает снижение водопотребиости бетонной смеси и повышение прочности бетона.

В СССР накоплен большой опыт использования золы в гидротехническом строительстве. В бетонах наружных зон гидротехнических сооружений золой, как правило, заменяют 10-20 % цемента, а в бетонах внутренних зон 25-30 %. При строительстве Братской ГЭС для укладки в блоки плотины применяли бетоны марок 100 и 200, в которых 15 % шлакопортландцемента заменяли золой Иркутской ТЭЦ. Золу с добавкой 0,2%. СДБ использовали при строительстве Днепровского гидроузла. Широко применяют золу-унос и золошлаковые смеси при изгтовлении железобетонных изделий и конструкций. Так, на Алексинском заводе железобетонных изделий треста "Тулажелезобетон" при изготов¬лении железобетонных конструкций из бетонов марок 100-200 (блоков стен подвалов, парапетных плит) 10 % цемента заменяли золой бурых углей. На Полысаевском заводе крупнопанельного домостроения треста "Кузбас сжелезобетон" золуунос использовали при производстве бетонов для крупных панелей, изготавливаемых кассетным способом. Расход цемента марки 400 при выпуске панелей внутренних стен из бетона парки 200 составлял 230-250 кг на 1 м3 панели были изготовлены практически без вибрации и отличались высоким качеством. Высокая частичность бетонной смеси была достигнута благодаря использованию пылевидной золы, вводимой в состав бетона из расчета 200 кг на 1 м3, и С ДБ (0,2 % от массы цемента).

На заводе ЖБИ № 2 Главвладивостокстроя золоунос также применяли для изготовления кассетным способом внутренних стеновых панелей. Здесь бетон марки 200 изготовляли с добавкой золы (150 кг) и СДБ (0,15 г/о). Многолетний опыт изготовления тяжелых бетонов с использованием сухой золы накоплен Новороссийским домостроительным комбинатом № 1, который выпускает панели перекрытий и внутренних стен, а также вентиляционные панели. На предприятиях строийиндустрии Днепропетровской и Запорожской областей золу ТЭС применяют вместе со шлаками.

Использование уловленной золы и пыли при использовании зол с повышенным содержанием кальция. Так, на Дубровском заводе ЖБК в качестве добавки взамен части цемента применяют золу унос Прибалтийской ГРЭС с удельной поверхностью 3400-4300 см2/г, получаемую при сжигании горючих сланцев. Эта зола обладает вяжущими свойствами - при твердении в нормальных условиях прочность ее при сжатии составляет 16,5 МПа. Вводят такую золу в бетон марок 100 - 500 при изготовлении бетонных и железобетонных конструкций, междуэтажных перекрытий, центрифугированных стоек линий электропередачи. При добавке золы в количестве 20 - 25 % от массы цемента прочность пропаренного бетона в первые сутки после тепловой обработки составляет 75 85 % от марочной и в течение года заметно возрастает.

Ячеистые бетоны. Сухая золоунос от сжигания бурого, каменного угля, антрацита и горючих сланцев успешно применяется в ячеистых бетонах. При тепловлажностной обработке зола вступает в химическую реакцию с другими компонентами смеси с образованием основного цементирующего вещества ячеистого бетона. При этом в зависимости от содержания СаО она может служить либо самостоятельным вяжущим веществом, либо компонентом вяжущего.

Так, золы от сжигания горючих сланцев прибалтийских месторождений СССР, богатые СаО, используют как вяжущее, а золы от сжигания углей (кроме канско-ачинских бурых углей) - в качестве кремнеземнистого компонента ячеистого золобетона или золосиликата. Ячеистый золобетон и золосиликат представляют собой мелкопористые материалы, получаемые при тепловлажностиой обработке смеси золы, вяжущего, воды, порообразователя и различных добавок, регулирующих свойства смеси. В зависимости от вида порообразователя различают пено - и газобетона.

В СССР в общем объеме производства ячеистых бетонов 90 % составляют газобетоны и 10 % пенобетоны. С применением зол изготовляют 15% всех изделий из ячеистого бетона. Ежегодно с этой целью используют около 350 тыс. т золы от сжигания бурых и каменных углей и 200 тыс. т сланцевой золы.

Ячеистый золобетон и золосиликат подразделяются на следующие группы: теплоизоляционные плотностью до 500 кг/м3; конструкцнонно- геплондоляционные плотностью 500 -800 кг/м3, используемые при изготовлении ограждающих конструкций, панелей и блоков наружных стен, плит покрытий; конструкционные плотностью 800 -1200 кг/м3, применяемые при изготовлении несущих конструкций зданий.

Золы от сжигания каменных углей, бурых углей и сланцев должны одержать не менее 50 % стекловидных и оплавленных частиц. Потери при прокаливании не должны превышать 3 %. Для зол бурых углей и для 30л каменных углей. Удельная поверхность зол бурого угля должна составлять не менее 4000 см2/г, каменного угля - не более 5000 см2/г- Зола должна выдерживать испытания на равномерность изменения объема. В качестве парообразователя применяют алюминиевую пудру. Регулятором твердения служит двуводный гипс или гипс с примесью поташа (углекислого калия).

Технология производства изделий из газозолобетона или газово - силиката включает дозирование и при необходимости помол сырья, гомогенизацию, антикоррозионную обмазку арматуры, приготовление газозолобетонной или газозолосиликатной смеси, формирование изделий выдержку отформованных изделий, их тепловлажностную обработку отделку и складирование изделий. При изготовлении изделий из газозолобетона в качестве вяжущего вещества используют портландцемент, смешанные вяжущие или золу сланцев. Кремнеземистым компонентом является молотый песок.

Золоунос, полученную в результате сжигания горючих сланцев, успешно используют в Эстонской ССР. Два крупных комбината строительных материалов - Нарвский и Ахметский - ежегодно изготовляют свыше 4 млн. м3 строительных деталей из сланцезольных бетонов. Автоклавный сланцезольный газобетон, получаемый на этих комбинатах, по физико-механическим свойствам практически не отличается от ячеистых бетонов, изготовляемых с применением извести или портландцемента, а его морозостойкость и стойкость к действию агрессивных сред даже превышают аналогичные показатели обычного газобетона.

К 1980 г. указанными комбинатами выпущено около 4,2 млн. м3 изделий из сланцезольного газобетона: стеновых панелей, блоков, перегородочных плит. Из этих панелей в Эстонской ССР построено большое количество жилых домов, производственные корпуса завода азотных удобрений, больничный комплекс, сельскохозяйственные здания и сооружения. Ступинский завод ячеистого бетоиа (Московской обл.) изготовляет из ячеистого золосилнката панели для наружных стен зданий, теплоизоляционные блоки плиты. Жилые дома и объекты сельскохозяйственного назначения крупного совхоза "Заря коммунизма" построены из ступинского ячеистого бетона.

Широкое распространение получили новые эффективные материалы из ячеистого бетона - стеновые панели с архитектурной отделкой и звукопоглощающие плиты "Силакпор". В 1980 г. выпущено более 600 тыс. м3 этих материалов.

Пористые заполнители. К пористым заполнителям, изготовляемым с использованием зол ТЭС, относятся аглопоритовый гравий и щебень, глиноземный керамзит, безобжиговый и обжиговый гравий.

Исследованиями, проведенными во ВНИИстроме, установлено, что большая часть отходов, образующихся при обогащении и сжигании углей основных месторождений СССР, по химическому составу соответствует требованиям технологии производства аглопоритового щебня. Исключение составляет лишь высококальцневые золы углей Канско - Ачинского бассейна.

Опыт использования зол ТЭС показывает, чго для получения аглопоритового щебня и гравия целесообразно применять золы ТЭС средней плавкости с температурой размягчения 1200-1400 °С и тугоплавкие золы с температурой размягчения свыше 1400 °С, характеризующиеся интервалом размягчения более 100 °С и содержанием остатков топлива соответственно до 8 и 12 %. Удельная поверхность зол ТЭС должна составлять не менее 2000 см2/г (остаток иа сите 008 не более 40 %).

Технология получения искусственных пористых заполнителей агломерации включает следующие основные операции: подготовку компонентов смеси, приготовление шихты (гранул), термическую оор ботку (обжиг, спекание) на агломерационной решетке, дробление (на производстве аглопоритового щебня) и сортировку готовой продукции.

На основе проведенных работ создан проект завода по производству аглопоритового гравия и щебня из сухой золоуноса, гидроудаляемой золы отвалов ТЭС мощностью 250-300 тыс. м3 в год.

Перспективна технология производства гравия и щебня из золы, удаляемой гидравлическим способом. Во ВНИИстроме и ЦНПхнммаше установлена возможность обезвоживания зольного шлама на вакуум фильтрах до оптимальной влажности, обеспечивающей стабильную работу тарельчатых грануляторов. На основе этой технологии Южгипростромом разработан проект завода по производству аглопоритового гравия из гидроудаляемой золы, который построен и введен в действие в пос. Днестровск (Молдавская ССР). Технологическая схема этого завода, мощность которого составляет 300 тыс. м3 в год, отличается от традиционных схем наличием сгустителей и дисковых вакуумных фильтров. Количество вводимой в шихту для формирования гранул глины составляет 5-7 % от массы сухой золы.

Золу ГЭС можно использовать и при изготовлении глиноземного керамзита в качестве добавки, вводимой в глину (10-30 %), а также как компонент сырьевой смеси (50% и более). Введение в глинистую шихту золы ТЭС позволяет снизить насыпную плотность керамзита на 1 - 2 марки. В результате добавки в глинистую породу около 30 % золы Новомосковской и Южносахалинской ГРЭС насыпная плотность глнпозольного керамзита снижена соответственно с 450 до 360 и с 600 до 400 кг/м3. Введение в состав шихты 10-30 % торфяной золы Кировской и Калининской ТЭС также способствовало уменьшению насыпной плотности глинозольного керамзита с 650 до 400 кг/м3.

Использование уловленной золы и пыли при производстве глинозольного керамзита выступает в роли сырьевого компонента. Исследования, проведенные в НИИкерамзит показали пригодность для производства глинозольного керамзита золы с содержанием SiО2 33-57 % и А12О3 14-37 %. Допустимое содержание остатков топлива в золе не должно превышать 17 %. Особенностью разработанной НИИкерамзитом технологии получения глнпозольного керамзита является тщательная подготовка сырьевой шихты - ее максимальная гомогенизация. Поэтому в качестве исходного сырья могут быть использованы только золы из отвалов гидроудаления, так как сухая зола трудно поддается гомогенизации. Глинозольный керамзит, полученный в опытно-промышленных условиях из золы ТЭС, характеризуется следующими показателями: насыпная плотность 400-700 кг/м3, прочность при сдавливании в цилиндре 2,3-4,8 МПа, водопоглощение 10-20 %, морозостойкость более 15 циклов. Он полностью удовлетворяет требованиям стандартов на пористые заполнители для легких бетонов.

Технология производства еще одной разновидности пористых заполнителей - зольного гравия - разработана ВНИИтеплопроектом. При этом можно использовать золошлаковыс смеси отвалов гидроудалення н в отдельных случаях золоунос. Наиболее жесткие требования предъявляют к содержанию остатков топлива в золе, которые не должно превышать 1 %. Технологический процесс получения зольного гравия из золошлаковой смеси включает следующие операции: измельчение высушенной золы или смеси глины с золой в шаровой мельнице до дисперсности, характеризующейся остатками на сите 0,08 менее 10 % и на сите 0,2 менее увлажнение молотого материала раствором СДБ в количестве 15 % от массы золы и обработки полученной массы на тарельчатом грауляторе; сушка гранулированного материала и его обжиг в прямоточной вращающейся печи. Полученные из печи вспученные гранулы подаются в барабанный холодильник, рассеиваются по фракциям и отправляются на склад готовой продукции.

В Кашире (Московская обл.) на заводе железобетонных изделий № 3 работает первый в СССР цех зольного гравия производительностью 30 тыс. м3 в год. В качестве исходного сырья используется золошлаковая смесь отвалов Каширской ГРЭС-4.

Разновидностью зольного гравия, получаемого без высокотемпературной обработки, является безобжиговый зольный гравий. Основными переделами производства безобжигового гравия являются совместный помол золы и вяжущего, формирование гранул, их термическая обработка (сушка при температуре 100 °С или пропаривание) и сортировка гранул. В качестве вяжущего используют портландцемент (10 - 15 %) или гипсоцементнопуццолан марки 100. Прочность безобжигового зольного гравия 3-8 МПа, насыпная плотность 600-1100 кг/м3.

В опытно промышленных условиях безобжиговый гравий получен на Ангарском заводе железобетонных изделий № 4. Стеновые панели из неавтоклавного зологазобетона на таком гравии характеризовались в два раза меньшими усадочными деформациями по сравнению с обычными зологазобетонными изделиями.

Керамические стеновые изделия. По содержанию оксидов золоунос близка к глинистым породам, используемым при производстве керамических стеновых материалов. Немаловажно и то, что золоунос уже прошла определенную термическую обработку, обладает дисперсностью, уменьшающей продолжительность помола или исключающей его, и содержит топливные остатки, которые могут быть использованы в процессе обжига. Все это создает предпосылки для широкого использования золо-уноса при изготовлении стеновой керамики.

Исследования, проведенные во ВНИИстроме, НИИстромпроекте (Алма-Ата) и в системе Укроргтехстройматериалов, легли в основу технологии производства керамических камней иа основе золошлакового сырья методом полусухого формирования. Она включает дозирование золы и глинистой породы, смешивание компонентов в двухванном смесителе и глиноиротирочиой машине с одновременной подсушкой и подогревом. Пустотелые зольные керамические камни размером 250Х X 120x140 мм характеризуются пустотностью 55 %, средней плотностью 700-900 кг/м3, прочностью при сжатии 7,5-12,5 МПа, водопоглогцением 10-13 %. В НИИстромпроекте разработаны составы зологлиняиого кирпича золокерама, изготовляемого с использованием 65-85 % золы ТЭС и 15-35 % глины.

При производстве золокерама расход топлива на обжиг зависит от содержания в золе топливных остатков и количества золы в шихте и сокращается не менее чем в 1,5 раза.

Разработана технология производства керамических изделий с применением золы в качестве добавки. Принципиальная схема производства на кирпичных заводах, использующих золу в качестве добавки, отличается от традиционной наличием дополнительной линии для приема, подачн и дозирования золы, а также включением одного или двух перемешивающих агрегатов. При употреблении золы в качестве отощающей и выгорающей добавки предусматривается отделение подготовки золы, а при недостаточном количестве горючей части в золе - отделение топливной добавки. Как правило, в шихту дополнительно вводят древесные опилки, шамот и кварцевый песок, количество которых устанавливают опытным путем. Золу вводят в количестве от 8-20 % при использовании иизкопластичного сырья до 40-48 % при применении в сокопластичных глин.

На Бескудниковском кирпичном заводе (Москва), работающем умереннопластичном сырье, в шихту вводят 10 % золошлаковой смеси, iia Салаватском кирпичном заводе, использующем высокопластичиое глинистое сырье, 45 % золы, иа Черниговском кирпичном заводе 20 % золы и т. п. За счет ввода в шихту достигается более равномерен обжигу сырца, повышается качество керамических изделий, в том числе прочность, снижается расход технологического топлива. Все это заметно улучшает технико-экономические показатели производства.

На Салаватском кирпичном заводе стоимость 1 м3 добавок в шихту (золы вместо шамота, топливного шлака и опилок) снижена с 10,0 до 1,8 руб., повышена марочность кирпича, снижен брак и уменьшен срок сушки сырца. Золоотвалы Салаватской ТЭС, которые раньше занимали около 100 га, практически ликвидированы. На Орском кирпичном заводе благодаря применению золы ТЭС объем выпуска кирпича марок 125 - 150 возрос на 40 %. В целом при производстве глиняного кирпича расход технологического топлива снижается на 20-70 %, пикл сушки кирпича-сырца сокращается на 20 %, затраты на сырье уменьшаются до 8 руб. на 1000 шт. кирпича. В среднем для завода мощностью 50 млн. шт. кирпича экономический эффект от использования золы составляет 100 тыс. руб. в год.

Шлакоситаллы. В СССР впервые в практике мирового стеклоделия разработана технология производства стеклокристаллических материалов нового класса - шлакоситаллов, служащих декоративным облицовочным материалом и обладающих высокой износостойкостью и химической устойчивостью. Технология производства шлакоситаллов на основе металлургических шлаков разработана Московским химико-технологическим институтом имени Д. И. Менделеева, НИИавтостеклом и Государственным институтом стекла совместно с работниками завода "Автостекло" (г. Константиновка). Шлакоситалл широко применялся в строительстве (аэровокзал, аэропорт "Шереметьево", универмаг "Москва" в Москве и т. д.).

Установлено, что шлакоситаллы можно получить, используя вместо дефицитного доменного шлака шлаки и золы ТЭС. Кировским филиалом Росоргтехстрома и Уральским политехническим институтом проведены исследования с целью создания шлакоситаллов из отходов ТЭС. Полученные из зол и шлаков ТЭС шпинельно-пироксеновые ситаллы обладают кислотостойкостью по отношению к концентрированной H2SО4, составляющей 99,8 %, щелочеустойчивостью по отношению к 35 %-иой NaOH, равной 98,6 %, высокой твердостью и прочностью.

Ситалловые кольца, изготовленные на экспериментальном заводе Кировского филиала Росоргтехстрома, эксплуатируются на Стрижевском заводе силикатного кирпича уже более трех лет, в то время как металлические кольца работали не более одного месяца. Экономический аффект, полученный в результате использования 30 колец, составил 30 тыс. руб. в год.

Минеральная вата. В НИИстромпроекте (Алма-Ата) разработана технология получения минеральной ваты из шихты на основе золы ТЭС, предусматривающая выполнение операций измельчения исходного сырья до размера части 5 мм, тщательного смешивания составляющих, расплавления в электродуговой печи и раздува расплава горизонтально дутьевым способом. В момент раздува температура расплава должна составлять около 1350 °С. Волокна осаждают в специальной камере.

Минеральная вата из золы ТЭС может найти применение в производстве теплоизоляционных и теплозвукоизоляционных изделий. Расчетный годовой экономический эффект при выпуске минеральной ваты с использованием золы ТЭС составляет для предприятия производительностью 10 тыс. м3 в год около 30 тыс. руб.

Пыли и шламы, уловленные в газоочистных установках, находят широкое применение в качестве полупродуктов для повторного использования, в качестве удобрения и др. Доломитовая пыль, уловленная в циклонах и электрофильтрах из дымовых газон вращающихся успешно применяется в сельском хозяйстве в качестве удобрений для кислых почв.

Во Всесоюзном институте огнеупоров (ВИО) разработан новый способ утилизации пыли, отличающийся тем, что из пыли приготовляется полусухая масса и прокатывается перед обжигом на валковом прессе с гладкими валками. Способ позволяет получить огнеупорный порошок, пригодный для изготовления высококачественных огнеупорных изделий а также значительно снизить пылеунос и улучшить условия труда.

Разработаны технологические процессы утилизации для различных видов огнеупорной пыли, включающие предварительный помол материалов, приготовление массы, ее уплотнение, прессование на валковом прессе, обжиг брикета, его дробление и рассев порошка по фракциям. При разработке технологии брикетирования исходили из того, что брикет должен быть достаточно прочным для исключения его разрушения при транспортировке, перегрузочных операциях и при обжиге во вращающейся печи, а также обладать хорошей спекаемостью. Для эффективности процесса обжига брикета толщина его должна быть порядка 15 м Сибгипромез разработал технологическую схему утилизации шламов газоочистных установок доменного цеха, предусматривающую извлечение цинка из железометаллического концентрата. Установка состоит из отделений подготовки шламов, вальцевания окатышей и обогащения клинкера.

Новые направления применения золы углей ТЭС. В последние годы в связи с увеличением объемов производства золы существенное развитие получили исследования по изысканию более эффективных способов ее утилизации. В настоящее время основным потребителем золы по разработанным технологическим процессам является преимущественно строительная индустрия. Однако особенности золы (полиэлементный состав, специфические химические и физико-механические свойства) открывают новые возможности для ее использования.

Опыты, проведенные в США, показали, что благодаря большой удельной поверхности и содержанию углерода зола является хорошим адсорбентом для ряда органических веществ (например, фенолов), загрязняющих промышленные воды. Добавка золы в определенной пропорции в технологический раствор при вакуумной фильтрации значительно увеличивает эффективность процесса и обеспечивает получение хорошо обезвоженного пека, который легко сжигается, а в фильтрате заметно снижается содержание органических примесей. Зола способна также очищать воды сточных водоемов от некоторых видов бактерии и водной флоры, устраняя при этом неприятный запах и улучшая вкус воды. Присутствующий в золе калий связывает фосфор, содержащийся в воде, который активизирует развитие макроорганизмов.

Сточная вода, обработанная специально приготовленными реагентами на основе золы, очищается через 30 мнн от всех твердых частиц, а также бактерий и фосфатов.В Англии разработан оригинальный способ применения силиконизированной золы для ликвидации последствий нефтяных загрязнении н море. Если разлившуюся нефть обработать такой силиконизироваинной золой, то в результате агломерации образуется масса, которая мгновенно тонет.

В ряде стран (Канаде, США, Англии) осваиваются процессы комплексного использования золы. При этом из нее пытаются выделить различные ценные продукты и материалы: магнезит, алюминий (в виде глинозема и криолита) и даже углерод.

Установлена возможность применения золы в сельском хозяйстве для удобрения почвы с целью введения в нее цинка, калия, молибдена и бора, находящихся в золе. Исследования проводились с золой электростанций на различных почвах. В результате выявлено, что бор из золы сказывает благоприятное влияние на рост растений. Калий, хотя и способствует увеличению урожайности растений, менее эффективен, чем хлористый калий. Молибден усваивается растениями особенно хорошо прн повышении pH почвы. Имеется положительный опыт получения из золы абразивных материалов и некоторых химических продуктов. Предлагают использовать золу для тушения пожаров в шахтах, для заполнения старых выработок и даже как средство, ускоряющее таяние льда.