Эксплуатация инерционных пылеуловителей

Для обеспечения надежной и эффективной работы инерционных пылеуловителей необходимо правильно организовать их эксплуатацию. Практика показывает, что отсутствие систематического контроля за работой одиночных и батарейных циклонов, как правило, приводит к заметному ухудшению степени очистки газов, повышению гидравлического сопротивления, а иногда и к полному выходу из строя. Эксплуатация инерционных пылеуловителей складывается из контроля и наблюдения за их работой, периодических осмотров и ремонтов.

Эксплуатация инерционных пылеуловителей, работающих на естественной тяге при высокой температуре отходящих газов. При нормальной эксплуатации пылевой камеры в ней улавливается значительное количество пыли и мелких фракций сырья, которые периодически, несколько раз в сутки, необходимо выгружать На некоторых предприятиях пылевые камеры оборудованы системами сбора и возврата уловленного продукта в печь. Наиболее удачной конструкцией можно считать горизонтальные цепные транспортеры в сочетании с вертикальными ковшовыми транспортерами. Однако на практике эти системы часто не включают в работу, в результате чего камера переполняется и пыль попадает в пылеулавливающие аппараты, усложняя условия их работы.

Эксплуатация циклонов и батарейных циклонов. В процессе эксплуатации циклонные установки следует подвергать систематическим осмотрам наружные осмотры необходимо проводить несколько раз в смену, результаты осмотров записывают в журнал начальника смены.

Внутренние осмотры пылеулавливающей установки выполняют во время остановки основного технологического агрегата. В батарейных циклонах при осмотре обращают внимание на степень изношенности элементов, наросты пыли на направляющих лопатках, герметичность затворов и питателей. Не менее двух раз в год, приурочивая к остановке основного агрегата, детально осматривают аппараты (внутри н снаружи). При необходимости их очищают от пыли, заменяют изношенные детали или устраняют сваркой обнаруженные неплотности.

О всех проведенных ремонтных работах делаются записи в паспорте установки. Если основной агрегат работает между остановками более 6 мес и в работе аппаратов не обнаруживается неполадок, полный осмотр одиночного или батарейного циклона может проводиться в сроки остановки основного агрегата. Пуск аппаратов после монтажа, остановки на ремонт или остановки основного агрегата (котла, сушилки, печи) производят только после тщательного их осмотра.

При осмотре проверяют: наличие посторонних предметов в коллекторах, циклонах и бункере (тряпок, кусков теплоизоляции, сварочных электродов и т. д.), которые при обнаружении удаляют; частоту внутренних поверхностей коллекторов и аппаратов, наличие отложений пыли в конусах циклонов, на циклонных элементах и в пылевыводящем отверстии бункера, которые подлежат обязательному устранению надежность работы пылевого затвора (отсутствие заеданий, плотность прилегания трущихся и соприкасающихся поверхностей и т. п.) и средств для транспортировки пыли; герметичность сварных швов, люков и фланцевых соединений состояние теплоизоляции.

После устранения всех обнаруженных неисправностей установку включают в работу. Если аппарат предназначен для обеспыливания дымовых газов с высоким влагосодержанием (после сушильных установок), желательно предварительно прогреть его дымовыми газами, например, взятыми после пылеуловителя соседней работающей установки. Или другим способом.

Негерметичность пылевыгрузного устройства при наличии в бункере давления выше атмосферного ведет к выбросу пыли в окружающую среду, а при наличии в бункере разрежения вызывает резкое снижение коэффициента очистки газов от пыли. Так, подсос воздуха в бункер. Равный примерно 15 % от общего расхода газа через циклон, снижает коэффициент очистки практически до нуля.

Эксплуатация инерционных пылеуловителей имеет весьма важное значение для эффективной работы газоочистных установок имеют правильное устройство пылесбросных бункеров и своевременное освобождение их от уловленной пыли. При нерегулярном пыли происходит переполнение бункера, что недопустимо, так как уменьшается степень очистки в результате выноса уловленной пыли из бункера и возможно забивание циклона пылью. Для циклонов типа ЦП слой пыли в бункере при наибольшем его заполнении должен быть ниже пылевыпускных отверстий циклонов не менее чем на величи ну двух диаметров этих отверстий.

Тепловая изоляция наружных поверхностей препятствует конденсации водяных паров из пылегазового потока, а поэтому должна поддерживаться в надлежащем состоянии. Конденсация водяных паров может вызвать замазывание циклонов или циклонных элементов батарейного циклона, пылевых затворов мокрой пылью и вывести аппарат из строя во избежание этого температуру газов, поступающих в аппараты, поддерживают выше температуры точки росы не менее чем на 20-25 °С. Температура стенки аппарата под изоляцией поддерживается выше температуры точки росы не менее чем на 10 С.

Кроме того, наружная поверхность аппаратов покрывается тепловой изоляцией также с целью предохранения обслуживающего персонала от ожогов при случайных прикосновениях. Температура наружной поверхности по правилам тех ники безопасности допускается обычно не выше 55 °С.

Если необходимо обеспыливать дымовые газы с температурой, близкой к температуре точки росы, трудно полностью избежать конденсации влаги на стенках аппаратов, так как при этих неблагоприятных условиях мощность тепловой изоляции может оказаться недостаточной. Если дымовые газы очищают после сушильных установок, то сохраняется вероятность попадания в аппараты недосушенного по технологическим причинам продукта. В перечисленных случаях значительное снижение вероятности залипания аппаратов улавливаемым продуктом может обепечить приварка к стенкам бункера обогреваемых паром змеевиков или паровых рубашек. У циклонов можно дополнительно обогревать и стенки аппарата. Паровые рубашки должны рассчитываться на прочность в соответствии с правилами Госгортехнадзора СССР.

При эксплуатация инерционных пылеуловителей особо тщательно следует контролировать величину газодинамического сопротивления. Увеличение сопротивления с одновременным ухудшением очистки указывает на вероятность замазывания мокрой пылью аппаратов либо является результатом повышения расхода газов. Уменьшение газодинамического сопротивления с одновременным ухудшением очистки газа является результатом того, что газопылевой поток проходит через неплотности, минуя циклоны в батарейном циклоне такие перетоки газа возможны через отверстия, образовавшиеся в верхней решетке или в выхлопных трубах.

При остановке технологических агрегатов (печи, котла) и прекращении подачи дымовых газов на очистку следует проследить за полной выгрузкой уловленной пыли из бункеров аппаратов, так как оставшаяся и отсыревшая пыль теряет сыпучесть, и могут образоваться "пробки" в пылевычускных отверстнях.Для предупреждения забивания аппаратов улавливаемым продуктом при очистке газов от снльнослипающихся пылен устанавливают вибраторы на бункерах, а иногда и на конической части циклонов. Вибраторы в работу включаются периодически. Оптимальный период времени между включениями и длительность работы вибраторов определяются в процессе эксплуатации опытным путем в зависимости от склонности пыли к залипанню. При установке вибраторов желательно предусмотреть компенсаторы между циклонами и примыкающими участками газоходов.Если вибраторы не дают ожидаемого эффекта, возможна установка специального ворошителя внутри циклона.

Следует отметить, эксплуатация инерционных пылеуловителей значительно ухудшает аэродинамику циклонного процесса и, как следствие, приводят к снижению степени очистки. Однако решение об их установке иногда оказывается единственно возможным для обеспечения работоспособности аппарата улавливания снльнослипающихся пылей. Цепи ворошителя вращаются от специального привода со скоростью 4-6 об/мин. Иногда для достижения необходимого эффекта достаточно разместить внутри одну подвешенную по оси циклона цепь, коней которой свисает в бункер находясь в непрерывном движении под воздействис.м потока газов, такая цепь препятствует возникновению свопов пыли над пылевыпускным отверстием аппарата. При этом эффективность аппарата уменьшается в значительно меньшей степени, чем при установке ворошителя.

В случае быстрого износа стенок циклонов при очистке дымовых газов от высокоабразивной пыли рекомендуется снижать скорость газов через аппарат до минимальных рекомендуемых значений. Обычно для этого предусматривается установка дополнительного параллельно включенного аппарата.

К резкому снижению скорости износа приводит и предварительное отделение наиболее крупных частиц в пылеотстойниках. Если позволяют размеры аппарата, то желательна футеровка его изнутри керамической плиткой.

Для надежной работы циклонных аппаратов температура газов должна быть выше точки росы на 20-25 С при негигроскопичной пыли и большой влажности газов. Для эффективной работы циклонов очень важно своевременно удалять уловленную пыль из бункера. При переполнении бункера из-за выноса пыли обратно в циклон к. п. д. аппарата снижается. Для батарейных циклонов при наибольшем заполнении бункера слой пыли должен быть на 200 - 250 мм ниже кромки пылевыпускных отверстий элементов. При равномерном улавливании пыли всеми элементами уровень пыли наращивается на стенках быстрее, чем в центре бункера.

Периодичность выгрузки пыли из бункеров устанавливают в зависимости от конкретных условий производства. Например, пыль из бункеров восьми циклонов типа ЦН-24 вращающейся печи для обжига магнезита (90X3,6 м) удаляют через каждые 45 мин. В бункерах постоянно имеется небольшой слой пыли толщиной 150-200 мм, который предотвращает подсосы. Периодическая выгрузка пыли обеспечивает экономию электроэнергии.

Количество газов, поступающих на установку, должно находиться в пределах, предусмотренных для данного аппарата. При уменьшении количества газов снижается скорость их движения в циклонах, что приводит к снижению коэффициента очистки. При значительном увеличении количества газов возрастает гидравлическое сопротивление установки,при этом в некоторых случаях коэффициент очистки может уменьшаться.

При выборе допускаемой запыленности газов рекомендуется учитывать степень прилипания пыли к стенкам циклона, зависящую от физико-химических свойств, дисперсного состава пыли, влажности газов, материала и состояния поверхности стенок. В общем случае чем тоньше пыль, тем легче она прилипает. Пыли, у которых 60-70 % частиц диатром < 10мкм, липкие, хотя те же пыли крупнее 10 мкм сыпучие.

Для обеспечения надежной работы циклонов при очистке газов от среднеслипающихся пьлей допустимая запыленность газов должна быть уменьшена в 4 раза, а для сильноелипающихся в 8-10 раз.

Длительная надежная работа циклонов типа ЦН в значительной степени зависит от интенсивности абразивного износа. При улавливании крупной абразивной пыли концентрация ее должна снижаться в 2-3 раза против допустимой, для чего предварительно следует очищать газы от наиболее крупных частиц в пылеотстойниках, пылевых камера коллекторах, разгрузителях и других простейших пылеуловителях.

Уменьшению степени абразивного износа способствует также снижение скорости газового потока на входе в циклон, хотя при этом возможно некоторое уменьшение степени очистки. При улавливании абразивной пыли толщина стенок должна быть в два раза больше обычной или стенки циклона должны иметь специальные покрытия из резины, каменного литья или других износостойких материалов.

На эффективность работы циклонов типа ЦН существенное влияние оказывает режим работы аппарата. Для обеспечения наиболее высоких показателей очистки газов режим работы таких циклонов должен быть стабильным. Изменение в расходе газов не должно превышать 10 - 12 %.

Эксплуатация инерционных пылеуловителей в работающей установке газодинамическое сопротивление измеряется постоянно включенным манометром; отклонения показаний - не более 25-30 % от номинала. Уменьшение газодинамического сопротивления установки с одновременным ухудшением очистки газов происходит либо вследствие уменьшения расхода газов, либо из-за того, что часть пылегазового потока, минуя циклоны, выбрасывается через неплотности в шиберах или фланцевых соединениях. Увеличение сопротивления установки с одновременным ухудшением очистки газа является результатом увеличения расхода газов или указывает на большое скопление пыли в бункере.

Циклонные установки должны снабжаться сигнализаторами уровня пыли. При отсутствии проверяют уровень пыли путем легкого обстукивания, по звуку.

Пылевые затворы и средства транспортировки уловленной пыли должны действовать безотказно. Подсосы могут вызываться не только негерметнчностью пылевых затворов, но и неплотностями в корпусе, фланцевых соединениях, в прокладках люка. В процессе эксплуатации установки организуют постоянный контроль за температурой газов на входе и выходе из циклонов. В циклонных аппаратах не должно происходить конденсации паров воды. Температура стенок циклонов и бункера должна быть выше точки росы очищаемых газов. Особенно опасно снижение температуры при улавливании пылей, имеющих повышенное содержание СаО или других компонентов, вызывающих слипание пыли при наличии влаги и

забивания течек. Кроме того, конденсация водяных паров приводит к коррозии внутренней поверхности стенок циклонов, бункеров и газоходов. Наличие слоя пыли на стенках ускоряет процесс коррозии металла.

Таким образом меры по предотвращению коррозии стенок циклонов сводятся прежде всего к содержанию в исправном состоянии наружной теплоизоляции. Циклонную установку можно выключать перекрытием газохода шиберной заслонкой или отключением вентилятора, обеспечивающего транспортировку газов. Пылевыгрузные устройства, работающие непрерывно, должны отключаться через 5-10 мин после выключения циклонной установки.

Пылевыгрузные устройства, работающие периодически, должны быть открыты и необходимо принять меры для полного опорожнения бункера, так как оставшаяся и отсыревшая пыль теряет сыпучесть и может образовать пробку в пылевыпускном отверстии бункера.

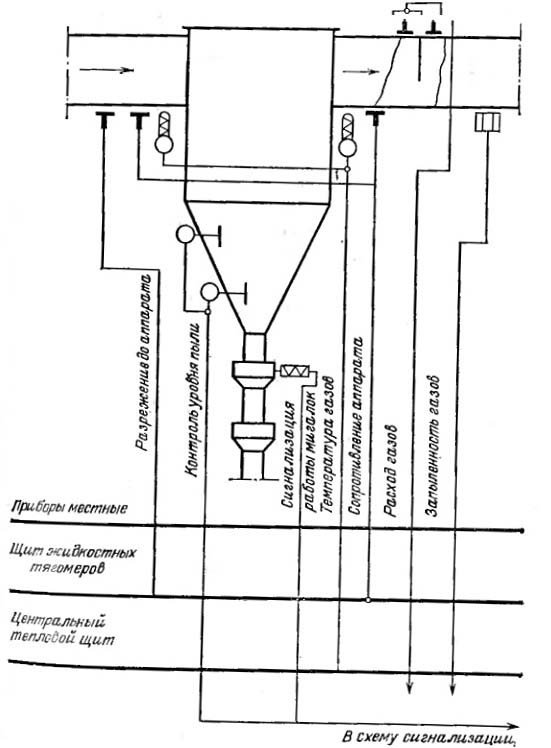

Постоянный контроль за работой батарейного циклона является важным элементом его эксплуатации. Система контроля работы батарейного циклона включает непрерывное измерение следующих величин (рис. 2.36) статического напора газов до аппарата; перепада статических напоров в батарейном циклоне; расхода газов за аппаратом от запыленности очищенных газов; температуры газов до и после аппарата.

Рис.2.36. Схема технологического контроля работы батарейного циклона.

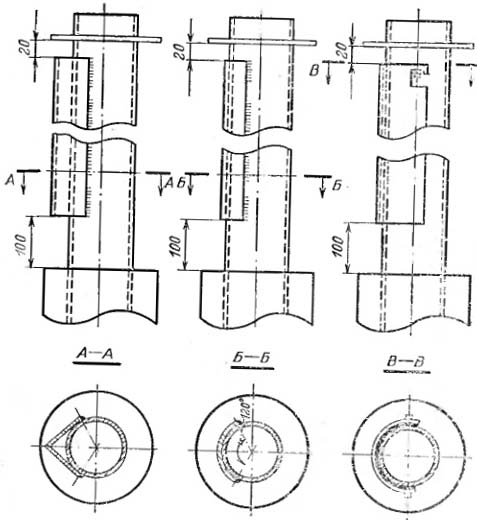

В батарейных циклонах износ циклонных элементов при улавливании абразивных пылей - довольно распространенное явление чаще изнашиваются стенки корпусов элементов в их цилиндрической, а также конических частях (рис. 2.37).

На внутренней поверхности корпусов вначале образуются спиральные канавки, располагающиеся в цилнндрической части непосредственно у кромок винтовых закручивающих лопастей или розеток, а в конической - в местах образования наиболее концентрированного пылевого вихря.

Образование канавок и стачивание торцов увеличивают зазор между спиралью и корпусом, в результате чего к. н д. элемента заметно снижается. Образующиеся в корпусе сквозные отверстия создают вредные перетоки газа между элементами и нарушают их аэродинамически характеристики (рис. 2.37, а).

Рис. 2.37. Характер износа батарейных циклонов.

а - износ элементов; б - износ выхлопных труб.

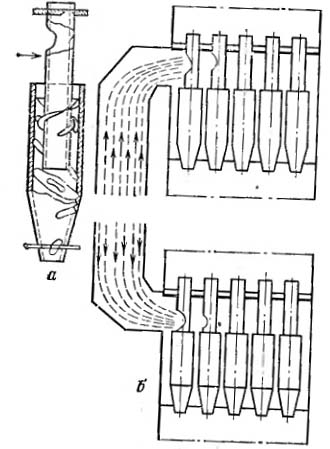

Рис. 2.38. Схема вредных перетоков газа в батарейном циклоне.

Интенсивность износа выхлопных труб (рис. 2.37, б) зависит в основном от скорости газа износ труб пропорционален скорости в третьей степени. Однако, поскольку неравномерность полей концентрации и скорости, как прапило, увеличивается при повышении скорости газа, а также учитывая, что при этом возрастет вероятность ударов частиц о трубы, можно сделать вывод о том, что интенсивность износа в значительной степени зависит от скорости газов. Это необходимо учитывать при выборе типоразмера батарейных и одиночных циклонов.

Одним из наиболее эффективных способов борьбы с износом является снижение скорости газа путем увеличения количества циклонных элементов. Заметного эффекта можно достичь при полной ликвидации подсосов в газовых трактах, понижении температуры газов и т. п.

Эффективность метода борьбы с износом путем снижения скорости тазов можно показать на примере Докучаевского флюсо-доломитного комбината, где шесть циклонов типа ЦН-24 диам 1200 мм использовны для предварительной очистки дымовых, газов вращающейся печи для обжига доломита (90X3,6 м). В связи с высокой скоростью газов (5,5 м/с) конусные части циклонов подвергались абразивному износу. После увеличения числа циклонов до восьми скорость газов не превышала 4 м/с и случаев износа не наблюдалось.

Рис. 2.39. Защита выхлопных труб.

Для увеличения срока службы циклонов при улавливании абразивных пылей применяют литой базальт и другие материалы.

Вредные перетоки газа и подсосы (рис. 2.38) в батарейных циклонах являются одной из распространенных причин, снижающих эффективность пылеулавливания. Перетекание газов внутри общего бункера одних элементов в другие возможно в результате различного гидравлического сопротивления отдельных элементов.

При нарушении нормального газораспределения особенно увеличивается перетоки от пылепыводящнх отверстий элементов первых рядов последним. При этом в тех элементах, где подсос увеличивается, происходит снижение эффективности очистки вследствие захвата газовым потоком ссыпающейся в бункер пыли. И, наоборот, при большом отводе газов из циклонною элемента в бункер степень очистки несколько возрастает. Но, поскольку снижение степени очистки из-за увеличения подсоса происходит более резко, чем повышение эффективности при увеличении отвода газа, описанные выше явления служат причиной общего снижения к. п. д. аппарата.

Для предотвращения вредных перетоков газа необходимы правильное изготовление и монтаж элементов. Недопустима установка в одном батарейном цикле направляющих аппаратов типа "Розетка" с разными углами наклона или типа "Винт" с разным шагом спиралей. Следует стремиться к минимальному числу рядов элементов по ходу газа. Если оно превышает восемь, то в бункере рекомендуется устанавливать поперечную перегородку.

Отложение пыли наблюдается при снижении расхода газа до 60 % по сравнению с нормальным, гак как в этом случае ухудшается эффект самоочистки. Такое же явление может иметь место в "мертвых" зонах при неправильном подводе и отводе газов. В последнем случае часто забивается также соответствующая часть межтрубного пространства распределительной камеры, в особенности в области последних рядов, где высота камеры небольшая.

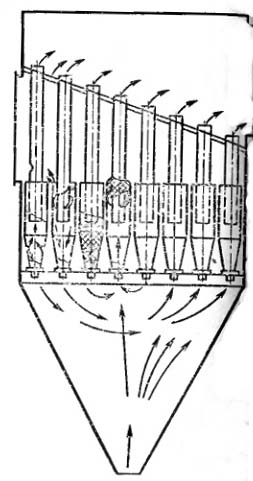

При улавливании абразивных пылей защита первых рядов выхлопных труб элементов батарейного циклона достигается путем приварки к ним защитных щитков (рис. 2.39) или установки двух-трех рядов холостых труб.

Для своевременного выявления дефектов, которые могут возникнуть в процессе эксплуатации, оперативный персонал должен каждую смену проводить наружные осмотры установок батарейных циклонов. При осмотрах прежде всего проверяют работу пылевыгрузных устройств (мигалок затворов).

При легком обстукивании по звуку проверяют течку и горловину бункера. Забивание течки можно также обнаружить с помощью U-образного манометра, присоединив его к штуцеру для замера разрежений, вваренному в течку.