Инерционные пылеуловители

Эффективность обеспыливания в простой пылеосадительной камере может быть увеличена, а габариты ее уменьшены, если частицам будет придан дополнительный момент движения вниз в добавление к эффекту гравитационного осаждения. Существует большое число конструкционных разработок, основанных на этом принципе, начиная с установки в камере простых отражательных щитов до специальных форсунок, ускоряющих процесс осаждения.

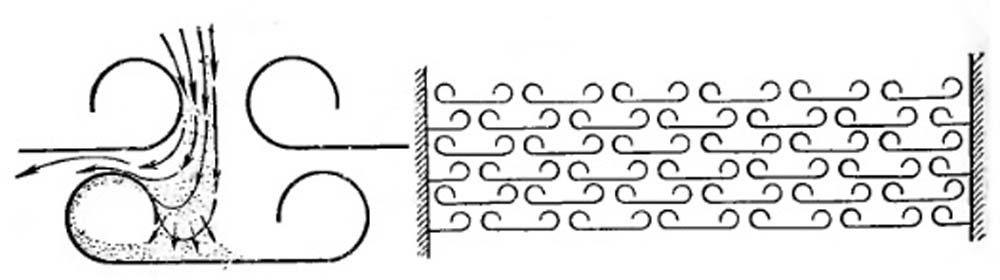

Простые инерционные пылеуловители (рис. V-6, а) иногда размещаются последовательно. Хотя их эффективность такова же, что и простых пылеосадительных камер, перепад давления больше, однако он может быть снижен при использовании закругленных отражателей (рис. V-6,б).

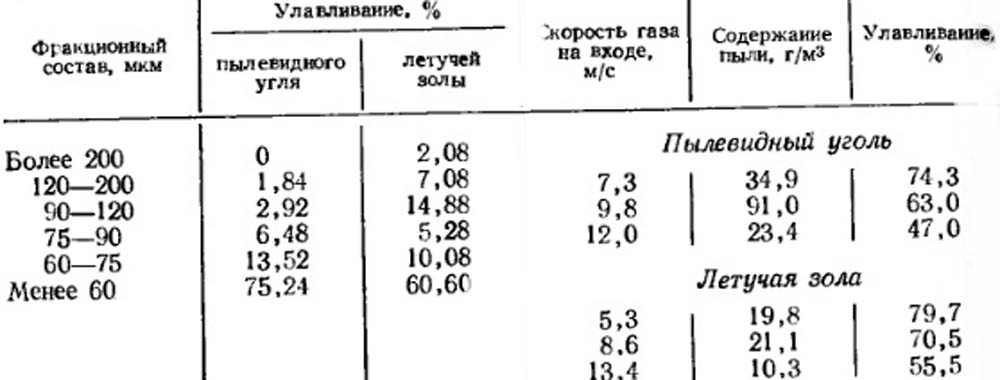

Другие инерционные пылеуловители применяют направленную вниз трубу, придающую частицам добавочный момент, равный примерно g/3, в дополнение к гравитационной силе g. Один из исследователей (рис. V-6, в) предположил, что при использовании конуса с постепенно увеличивающимся диаметром скорость паза у дна пылеуловителя уменьшается, снижается и увлечение частиц. Подобные соображения, вероятно, лежат в основе усовершенствованной пылеотделительной камеры Проккэта, напоминающей воронку с высокой цилиндрической частью (рис. V-6,a.) Опытные результаты, полученные на этой модели как для угольной пыли, так и для летучей золы, представлены в табл. V-3 вместе с гранулометрическим составом исследуемых пылей.

Таблица V-3 Эффективность улавливания различных пылей.

Глубина турбулентной зоны в цилиндрической части камеры является определяющим фактором в процессе увлечения частиц.

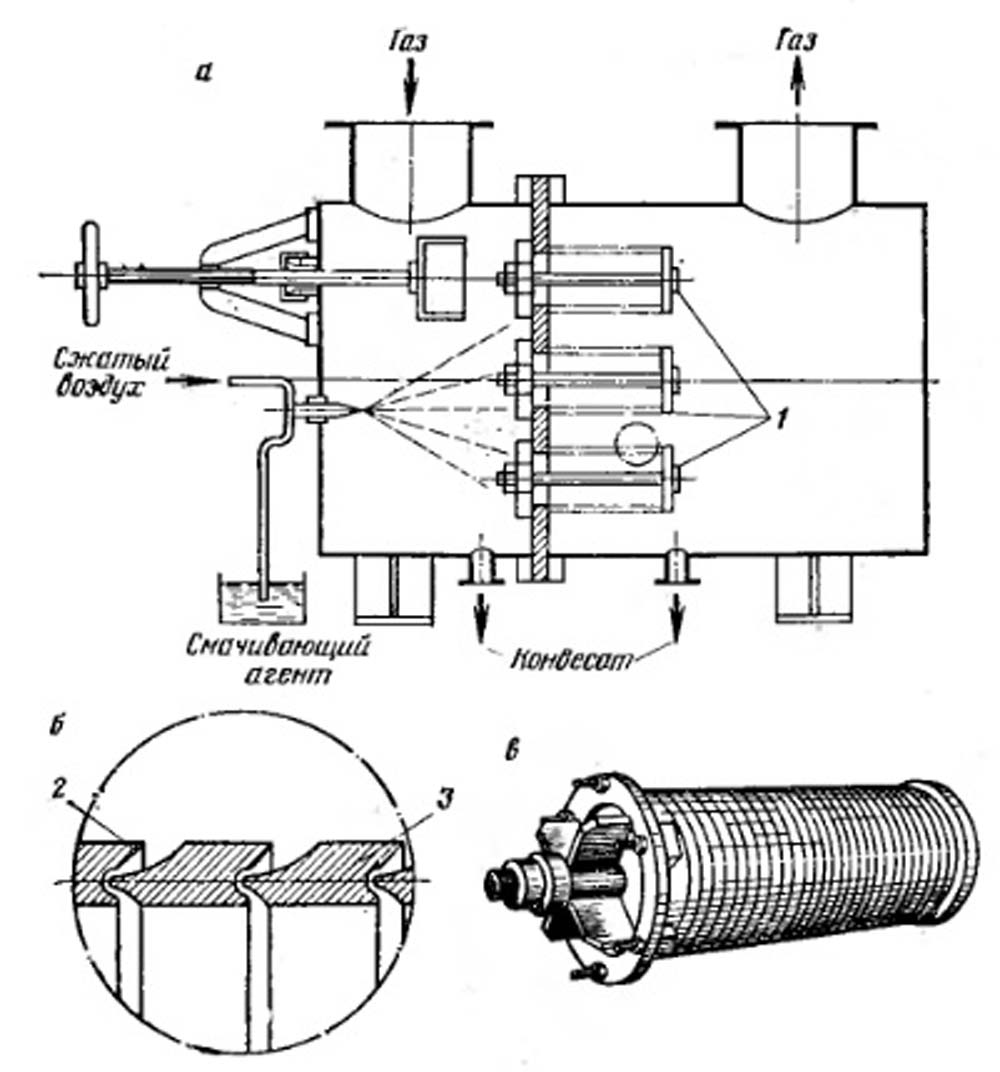

Современная конструкция простого инерционного пылеуловителя, в котором механизм осаждения основан на изменение направления движения, описан Мушелькинауцем. Газовый поток проходит вертикально вниз по цилиндрическому газоходу, затем изменяет направление движения на 180° и проходит через кольцевую трубу, окружающую вход в уловитель, при этом пыль оседает в бункере. На входе газа в пылеуловитель устанавливается тщательно рассчитанная кольцевая муфта.

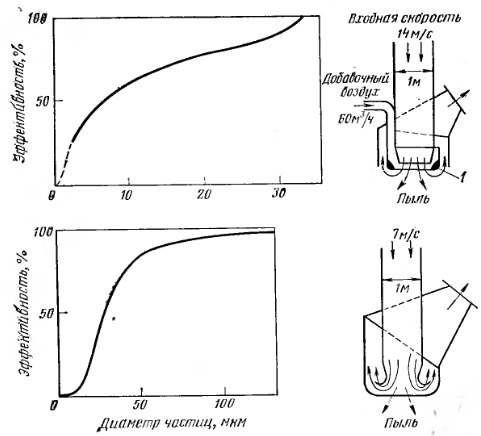

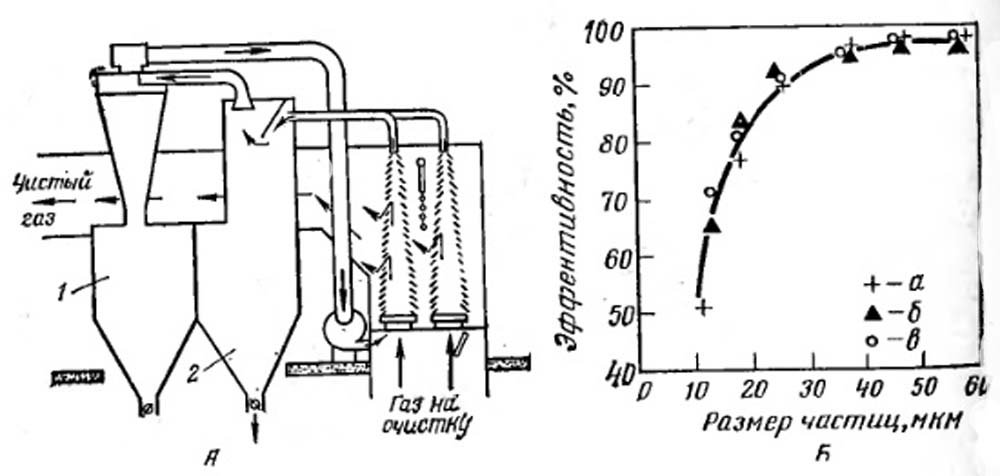

В одном из вариантов в кольцевой зазор перед муфтой вдувается воздух (с вращательным моментом движения) со скоростью в три раза большей, чем осевая скорость основного газового потока. Эта кольцевая струя, вступая в соприкосновение с основным газовым потоком на его границе, способствует вращению газа. Выходной газоход служит для отвода очищенного газа в нем часть кинетической энергии переходит в энергию давления. Во втором, менее эффективном варианте, часть отходящего газа просасывается через щели в кольцевой муфте при этом добавочный воздух не подается. Такие установки с типичными кривыми фракционной эффективности приведены на рис. V-7.

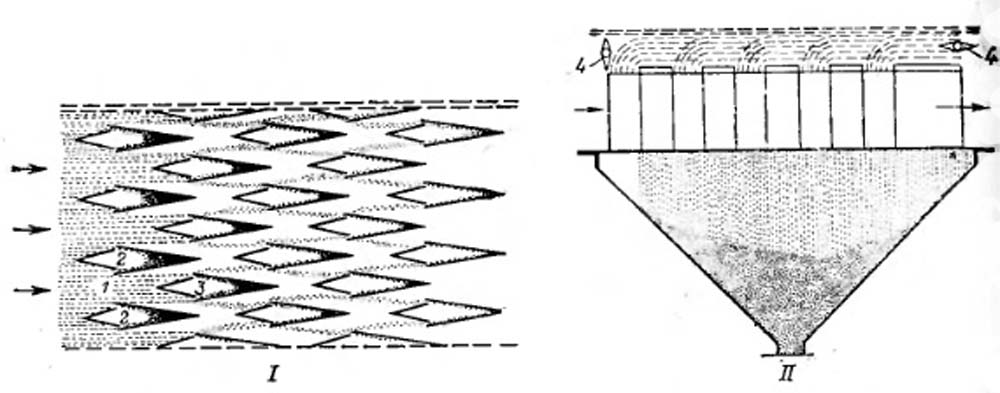

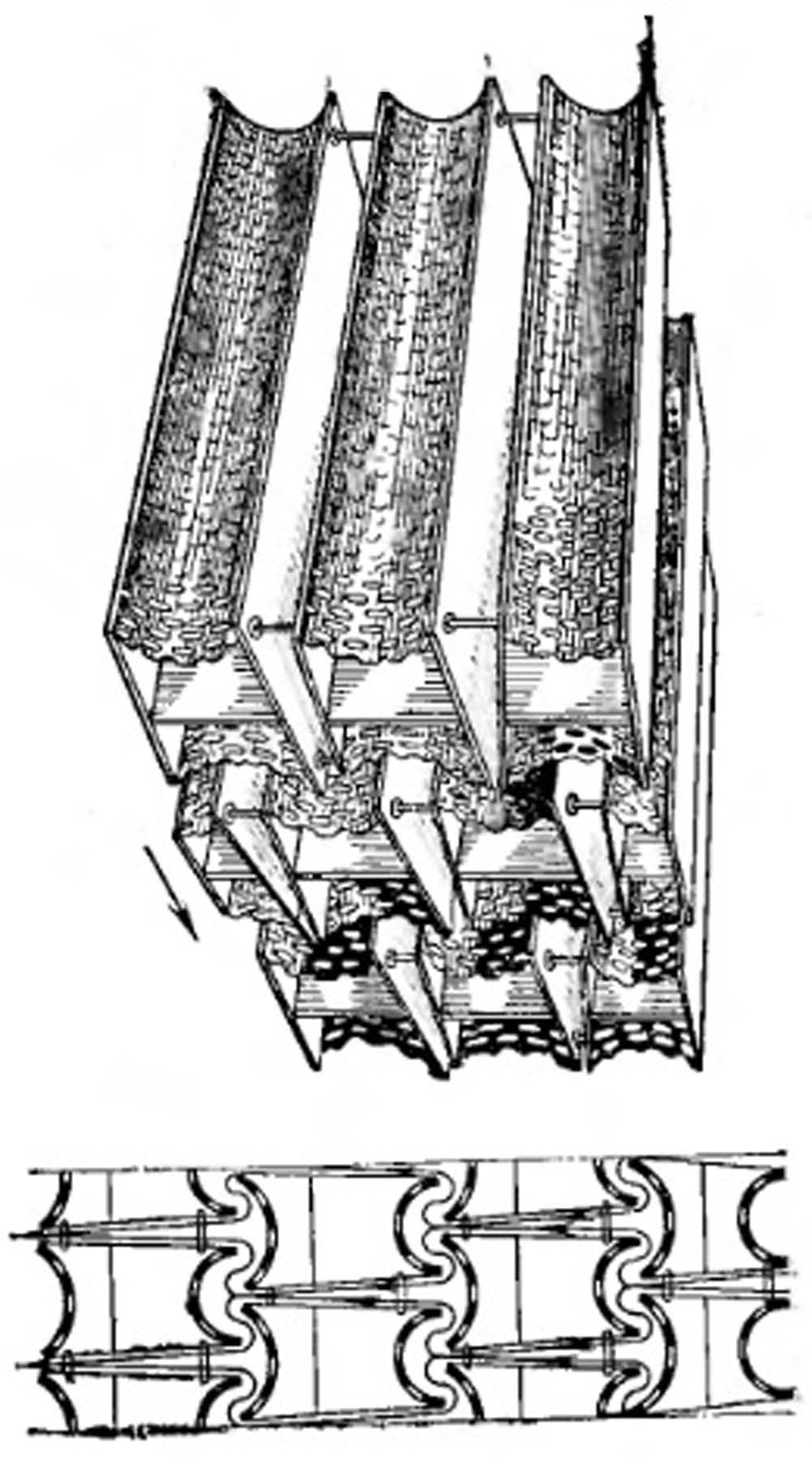

Более сложными и более эффективными являются инерционные пылеуловители, в которых газы при своем движении сталкиваются со стенкой, при этом пыль задерживается, а газы проходят дальше. В одном случае, в инерционные пылеуловители Вентури (рис. V-8), газ проходит горизонтально через ряд отклоняющих сопел 1, образованных ромбовидными газоходами 2, расположенных на небольшом расстоянии от верха основного газохода. Скорость газа увеличивается при его приближении к горловине отклоняющего сопла, при этом момент количества движения частиц способствует их концентрированию вдоль направляющих стенок. Концентрат (т. е. газ с повышенным содержанием пыли) проходит через прорезь в вертикальном газоходе 3 и сталкивается с V-образной ловушкой.

Рис. V-7. Современные инерционные пылеуловители (схема и кривые фракционной эффективности).

1 - кольцевая муфта (радиус 1 м).

Пыль попадает в пылесборник, тогда как газ выходит через верх вертикального газохода. Ловушки расположены в 6, 9 или 12 рядов, газовый поток регулируется заслонками 4, которые действуют как перепускные клапана.

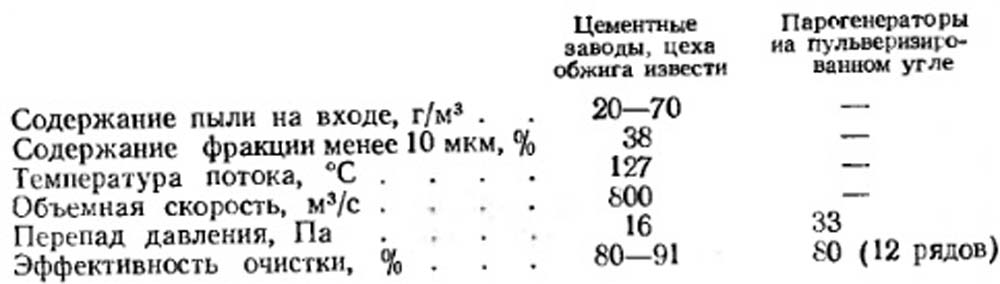

Инерционные пылеуловители, характеризующиеся также очень низким перепадом давления, являются экранные инерционные пылеуловители D.E.F (рис. V-9). Основным его элементом является V-образный профиль, где струи запыленного газа, образованные в промежутках между этими профилями, сталкиваются с основой V-образного элемента. Газовый поток либо отталкивается от основы, либо движется по кругу вдоль кривой составляющей элемента. При столкновениях и круговом движении пыль отделяется от газового потока и попадает в пылесборник, расположенный внизу. В ряде случаев для облегчения удаления пыли из V-образных каналов прибегают к обстукиванию или вибрации. С этой же целью может применяться впрыскивание жидкости, что к тому же предотвращает повторный унос пыли газовым потоком.

Система очень надежна и может быть использована при работе в условиях высоких температур и наличия коррозионных сред.

Рис. V-8 Инерционный пылеуловитель Вентури. I - вид сверху; II - вид сбоку; 1 - отклоняющиеся сопла; 2 - газоходы; 3 - прорезь; 4 - заслонки.

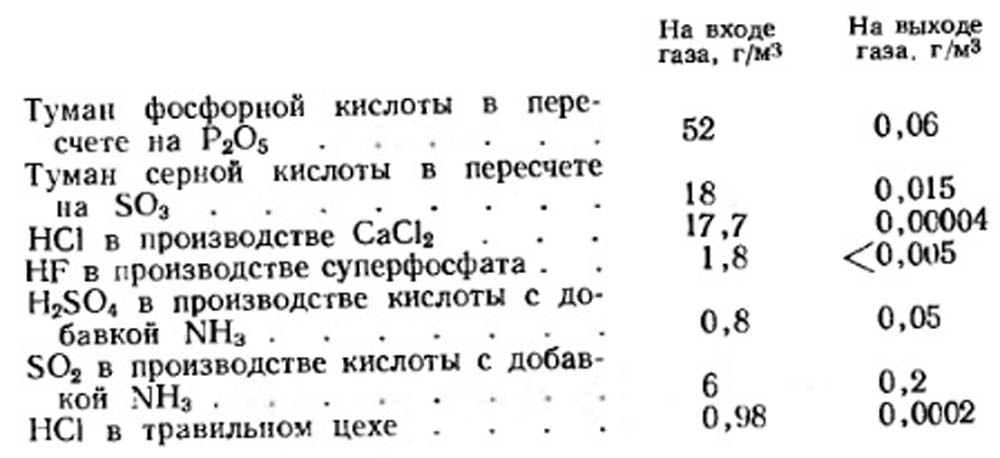

Например, в кислых средах ячейки пылеуловителя могут быть изготовлены из кислотоупорных нержавеющих сталей, а стены камеры футерованы кислотоупорной плиткой. Перепад давления в установке составляет 25 -100 Па, а иногда и меньше. На современных установках достигнуты такие результаты:

Инерционный пылеуловитель, сочетающий некоторые преимущества обоих вышеуказанных устройств, показан на рис. V-10. Он представляет собой аппарат с обратным соплом, в котором запыленные газы сталкиваются с жалюзями неправильной формы, имеющим щели. Газовый поток изменяет направление движения, а частицы пыли проходят через щели к замкнутому каналу и далее попадают в пылесборник.

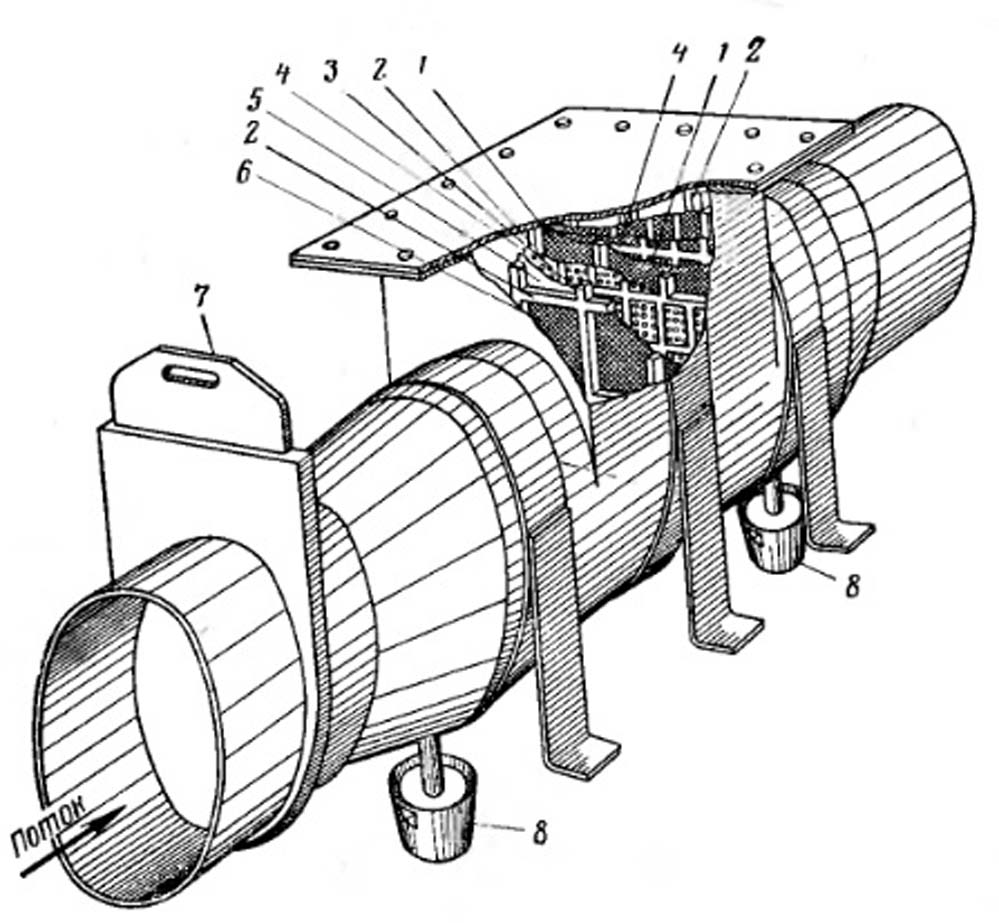

К инерционным пылеуловителям относится и скруббер Кальдера - Фокса, применяемый для удаления туманов кислот.

Рис. V-9. Экранный инерционный пылеуловитель Д.Е.Р.

Рис. V-10. Инерционный пылеуловитель - отбойник с обратными соплами.

Газы, содержащие капельки тумана кислоты, пропускаются через отверстия, где происходят их агломерация, и затем сталкиваются с отражательными пластинами, где оседают в виде агломерированных капель. Конструкционными материалами являются либо листовой свинец, либо (для работы при повышенных температурах) стеклянные полосы, которые несмотря на хрупкость хорошо выдерживают высокие температуры.

Листовой свинец толщиной 3 мм имеет отверстия размером 3 мм на каждые 9 - 12 мм2 площади. За этими листами расположены отбойные листы с отверстиями, совпадающими по оси с первыми, но с диаметром отверстий 6 мм. За ними расположен коллектор - пластина с отверстиями 2 мм, расположенными через каждые 3 мм. В устройствах со стеклянными полосами входные щели размером 1,5 мм, а щели в отбойных пластинах - 3 мм они расположены друг от друга на 8 мм.

Из опубликованной литературы видно, что очень трудно получить прямоугольные неискривленные стеклянные полосы. Скорости газа в таком скруббере составляют 30 - 35 м/с, а перепад давления - 870 - 1370 Па. При более высоких скоростях наблюдается повторный захват частиц, при меньших скоростях - уменьшение эффективности улавливания. Эффективность скруббера Кальдера - Фокса составляет 90 - 97%, при этом улавливаются капли диаметром 2 - 2,5 мкм.

Недавно предложена изящная разработка коллектора Петерсона "Drungsprung" (сжатая пружина), подобного скрубберу Кальдера - Фокса и широко применяемого для очистки газов от туманов кислот, масел, а также от мелких твердых частиц (например, красители и пигменты).

Коллектор Петерсона представляет собой спиральную пружину один конец которой закрыт; виткам пружины придана такая форма, что отдельные витки пружины сцепляются друг с другом и вызывают изменение направления потока газа.

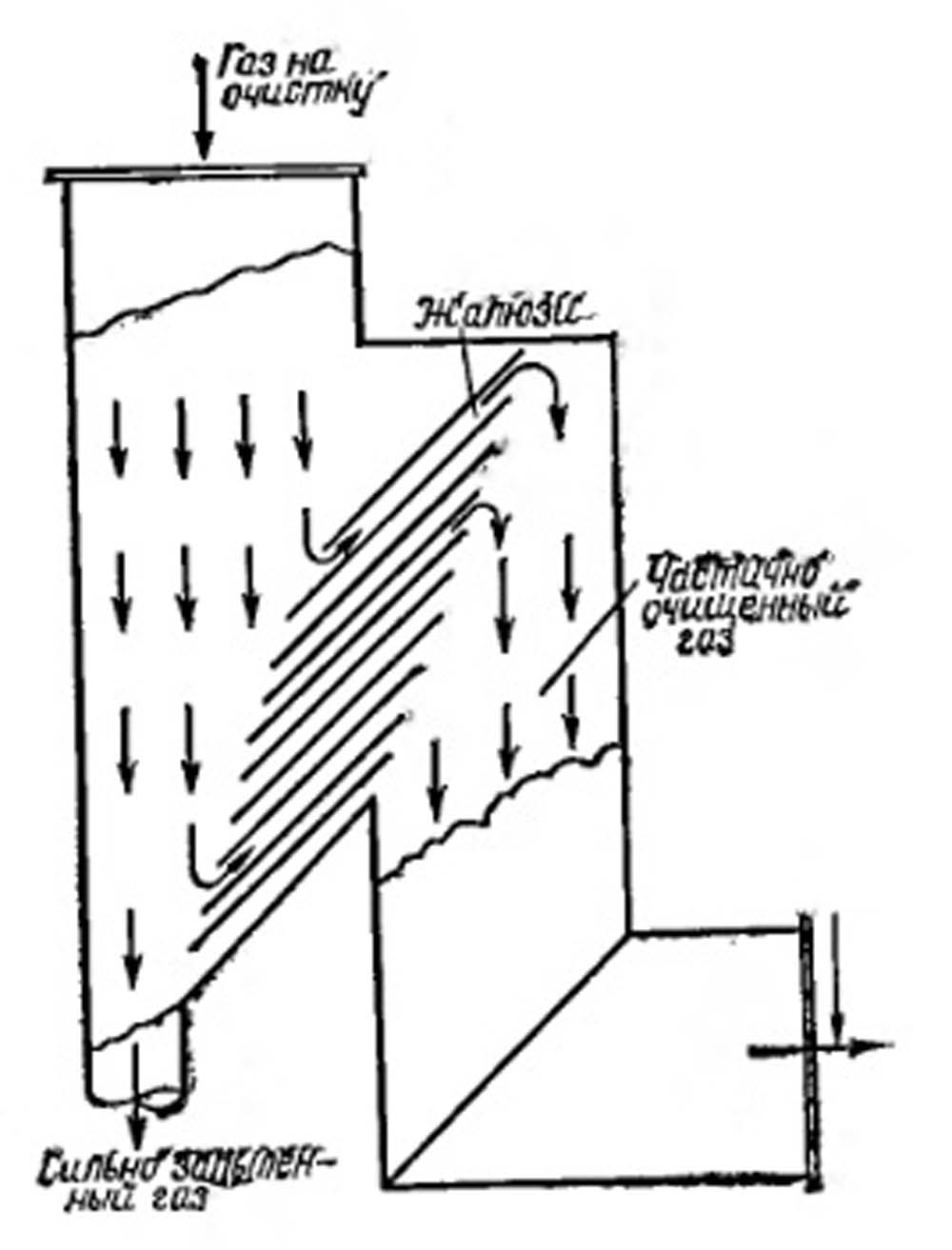

В жалюзийном коллекторе (рис. V-13) использован следующий принцип: при резком изменении направления движения газового потока круговые частицы будут сохранять первоначальное прямолинейное движение. Этот коллектор отличается низким перепадом давления, иногда он используется в качестве предварительного пылеуловителя и устанавливается перед циклонами или рукавными фильтрами. Около 80% частично очищенного газового потока пропускается через жалюзи, оставшаяся часть запыленного газа подается к циклону.

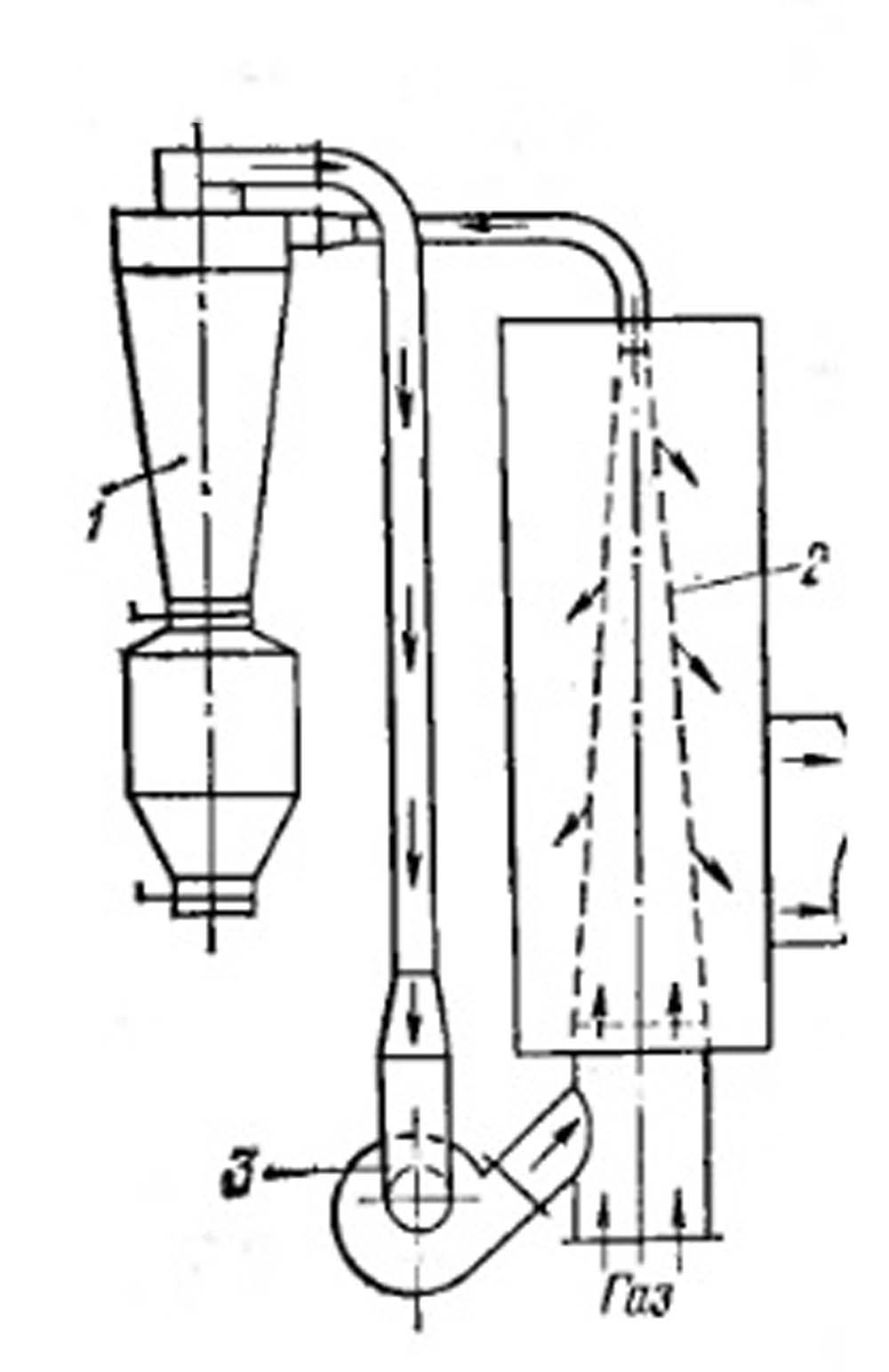

Гораздо более эффективными являются пылеуловители с жалюзийными вытяжными отверстиями. Запыленный газ поступает в широкую часть усеченного конуса (рис. V-14), имеющего почти по всей поверхности желюзевидный щели. Газовый поток изменяет свое направление, чтобы пройти через конус, тогда как пыль проходит прямо до конца конуса вместе с некоторой частью газового потока, откуда она выбрасывается во вторичный коллектор. Разработчики этого оборудования заявляют, что условия потока около жалюзей способствуют тому, чтобы пыль оставалась в центральном конусе.

Рис. V-11. Скруббер Кольдера - Фокса. 1 - пластина коллектора; 2 - разделительные рамки; 3 - отбойная пластина; 4 - разделительный элемент; 5 - подстилающий слой; 6 - входная пластина; 7 - заслонка; 8 - цементный резервуар.

Форма таких пружин, показанная на рис. V-12, вызывает эффективную коагуляцию туманов; капельки жидкости скатываются вдоль пружины, падая в отстойник. Преимуществами этого коллектора являются, во-первых, простота и экономичность экструдирования элементов спирали заданного профиля, и, во-вторых, относительная легкость, с которой можно изменять зазор между последовательными витками спирали, изменяя толщину пружинь эффективность и перепад давления в коллекторе. Последний колеблется от 1,5 до 1,4 кПа, энергозатраты составляют около 0,7 Вт/(м3ч). Эффективность очистки приведена ниже:

Рис. V-12. Коллектор Петерсона типа "сжатая пружина" для улавливания туманов.

а - схема устройства; б - деталь пружины; в - пружина в сборе; 1 - пружины диаметром 180 мм, 2 - разделитель; 3 - профиль пружины.

Рис. V-13. Жалюзийный пылеуловитель с отводом 10% основного газового потока.

Рис. V-14. Пылеотделитель с жалюзийными вытяжными целями. 1 - вторичный коллектор; 2 - конус; 3 - вторичный вентилятор.

Для больших потоков газов можно установить параллельно несколько подобных пылеуловителей (рис. V-15,а).

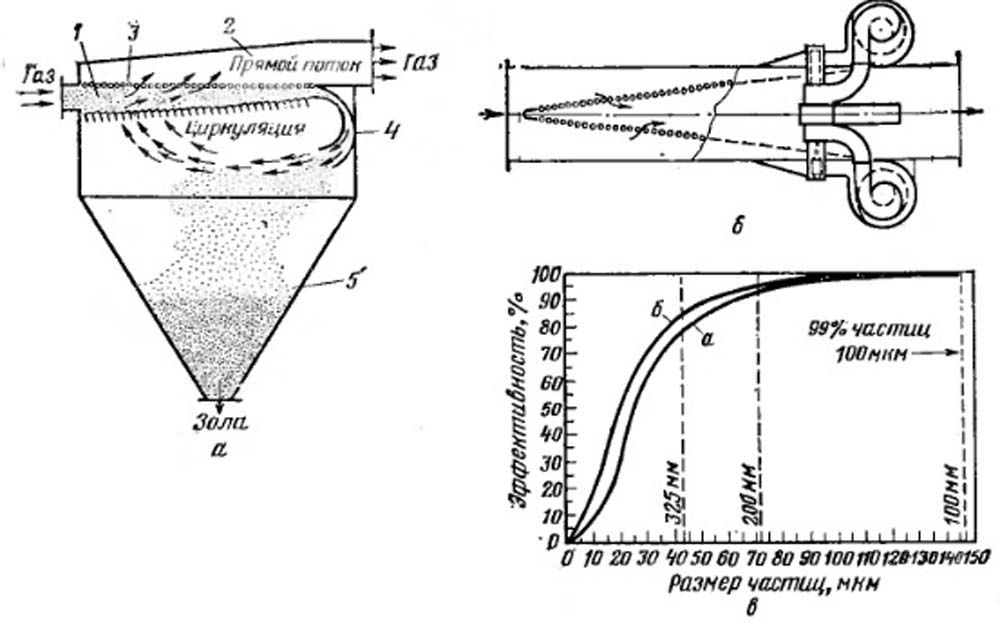

Рис. V-16. Пылеуловители с низким сопротивлением. а - с использованием гравитационного осаждения пыли; б) - с использованием циклонов для удаления пыли; в фракционная эффективность этих пылеуловителей: 1 -конвергирующий канал; 2 - выходная камера; 3 - очищающая стейка; 4 - пылеотбойник; 5 - бункер.

Здесь за жалюзийным пылеотборником последовательно размещают отбойную камеру и циклон. Фракционная эффективность этой установки приведена на рис. V-15, б. Из рисунка следует, что ее эффективность примерно равна эффективности циклона с большой пропускной способностью, но перепад давления составляет 250 - 375 Па, т. е. ниже, чем у циклона.

Примеры других пылеуловителей с жалюзийными вытяжными щелями представлены на рис. V-16, а и V-16, б. Сопротивление в этих пылеуловителях ниже, так же как и эффективность, что можно видеть из кривых фракционной эффективности (рис. V-16,в). Эти установки широко применяются для улавливания грита в бойлерах небольшой мощности.

Рис. V-15. Конический пылеуловитель для электростанций. а - схема конического жалюзийного отделителя пыли плотностью 1 г/см3 с последующий инерционным пылеуловителем и циклоном; б - фракционная эффективность. 1 - сборник мелкой пыли; 2 - сборник грубой пыли; а - при максимальной загрузке, конус 15; б - при нормальной загрузке, конус 12; в - при загрузке 50% от нормы, конус 7.