Зернистые фильтры

Применение зернистых фильтров оказывается целесообразным для очистки газов при температурах, чрезмерно высоких для рукавных фильтров. Кроме того, экономически выгодной является сухая комплексная очистка газов от пыли и газообразных вредных веществ, особенно при условии применения шихтовых материалов в качестве сорбента или катализатора. В ряде случаев зернистые фильтры могут быть с успехом применены для улавливания слипающихся, высокоомных, абразивных пылей или для очистки влажных газов, т. е. в тех случаях, когда применение сухих электрофильтров и рукавных фильтров нецелесообразно Ниже приведены основные области применения зернистых фильтров высокотемпературная очистка газов. Целесообразность применения зернистых фильтров в этом случае обусловлена возможностью очистки уменьшенных объемов газа без нх предварительного охлаждения (в том числе разбавлением воздухом). Кроме того, высокотемпературная очистка газов значительно облегчает утилизацию их тепла.

Сухая комплексная очистка газов от пыли и газообразных вредных веществ с использованием в качестве насыпного слоя соответствующего адсорбента или катализатора. Этот метод позволяет отказаться от дополнительной гидрохимической схемы нейтрализации уловленных продуктов, необходимой при применении абсорбционной схемы улавливания. Этот метод легко осуществляется, когда в качестве адсорбента, катализатора или фильтрующего материала может быть использован материал основного технологического процесса, например шихтовый материал. Поэтому в качестве насадки используют песок, гальку, шлак, дробленые горные породы, древесные опилки, кокс, крошку резины, пластмасс, графита и другие материалы.

Конструкция аппарата зернистого фильтра, предназначенного для очистки газов от мелкодисперсной пылн при высоких температурах, должна обеспечивать: высокую надежность при непрерывной многолетней работе в условиях как обычных, так и агрессивных газовых сред; эффективное улавливание мелкодисперсной пыли; сохранение высокой эффективности улавливания в течение всего периода работы; работу при высоких температурах (400°С и более); заданную эффективность при резком увеличении запыленности, скорости и давления иа входе в случае нарушения технологических параметров установки.

Зернистые фильтры нашли широкое применение при обеспыливании горячих газов в цементной промышленности, при получении редких и драгоценных металлов и др. Кроме фильтрования, гранулы могут выполнять функции теплоносителя и сорбента или катализатора при сочетании процесса фильтрования с адсорбционным нли каталитическим процессом.

Благодаря непрерывному совершенствованию способов регенерации зернистые фильтры находят все более широкое применение в развиты в капиталистических странах (США, Франции, ФРГ, Англии и других) на цементных, известковых, гипсовых заводах, на предприятиях химической промышленности и в новых отраслях промышленности. Конструктивно эти аппараты достаточно просты, имеют низкие эксплуатационные расходы, надежны в работе и обеспечивают достаточно высокую степень очистки газов.

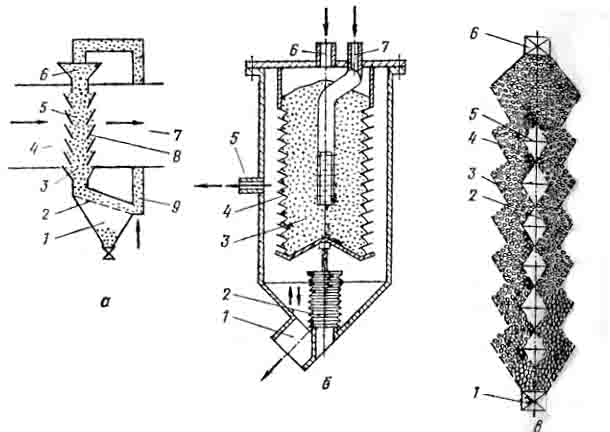

За рубежом разработкой зернистых фильтров в основном заниы ется фирма "Лурги" (ФРГ). Особенностью фильтров этого типа является непрерывное движение рыхлого слоя, который вместе с уловленной пылью проходит через вибрирующий экран. Схема такого устройства показана на рис. 3.32, а. Слой гранул 3, в котором осаждаются частицы пыли, медленно движется вниз. На вибрирующем экране 2 уловленные частицы пыли отсеиваются и попадают в бункер 1. Очищенный фильтрующий материал с помощью механического или пневматического конвейера 9 снова подается наверх в бункер 6. Для непрерывного возобновления движущегося слоя необходима громоздкая и дорогостоящая система циркуляции гранул. Поэтому эти фильтры не получили широкого распространения.

Зернистые фильтры (рис. 3.32, б) обладают тем преимуществом, что позволяют возвращать непосредственно в технологический цикл фильтрующий слой, состоящий из зерен шихты, вместе с уловленной пылью. Подобные установки применяют в асбестовой промышленности для улавливания пыли асбестовой породы из потока газов, выходящих из огневой сушилки. Концентрация пыли на входе в фильтр составляет 14 г/м3, на выходе из фильтра 0,5 г/м3. В качестве фильтровального материала используется кусковая порода размером 12-40 мм.

Зернистые фильтры, регенерируемые импульсной продувкой с периодическим движением вертикального слоя

На рис. 3.32, в приведена схема такого аппарата, отличительными особенностями которого являются: возможность более длительного работе цикла зернистого слоя без его замены, а при необходимости быстрая смена слоя; способность работать при более высоких температурах; отсутствие вращающихся узлов; возможность использования аппарата при комплексной очистке газов в качестве фильтра-реактора. К недостаткам аппарата относятся неравномерное распределение импульсного потока при регенерации фильтровальной поверхностц и залегание зернистого слоя на жалюзийных решетках тока питания такого аппарата в Запорожском филиале НИИОгаза показали хорошие результаты . Зернистый материал, расположенный на газонепроницаемых перегородках, при выпуске зерен через разгрузочное устройство (см. рис. 3.32, в) остается без движения, удаляется лишь та часть слоя, перед которой нет преграды, расположенная между сеткой 3 и нижними краями наклонных перегородок.

Подача кратковременных импульсов через сопло 5 приводит к неравномерному сбросу зерен с пылью с перегородок, что является недостатком аппарата. Кроме того, при фильтровании через зернистые фильтровальные перегородки происходит значительная потеря энергии импульса.

Рис. 3.32. Схемы зернистых фильтров.

а - с регенерацией продвижением слоя; 1 - бункер для отработанных зерен; 2 - вибросито; 3 - зернистая фильтровальная перегородка; 4,7 - газоходы грязного и чистого газа; 5, 8 - перфорированные экраны; 6 - бункер для свежих зерен; 9 - линия возврата продукта; б - с регенерацией продвижением слоя для сушилок; 1,6 - штуцеры для загрузки свежих и удаления отработанных зерен; 2 - сильфон; а - зернистая фильтровальная перегородка; 4 - решетки; 5, 7 - газоходы чистого и грязного газа; 8 - перфорированный экран; в - с регенерацией импульсной продувкой при периодическом перемещении вертикального слоя; 1 - разгрузочное устройство; 2, 3 - перфорированные экраны (сетки); 4 - зернистая фильтровальная перегородка; 5 - сопло; 6 - загрузочное устройство.

С учетом положительных особенностей аппарата с регенерацией импульсной продувкой в Запорожском филиале НИИОгаза были разработаны принципиально новые конструкции зернистых фильтров типа ФЗВИ для комплексной очистки газов от твердых и газообразных вредных веществ при высоких температурах. При заполнении аппарата инертным фильтровальным материалом он работает как пылеуловитель например при очистке газов сушильных барабанов магнезита в упорной промышленности. При заполнении аппарата катализатиром он используется как фильтр-реактор, например при очистке окиси углерода газов регенерации катализатора каталитического крекинга нефтепродуктов. При заполнении фильтра сорбентом он используется как фильтр адсорбер, например при очистке от фтористых вредных соединений, присутствующих в газах флюсоплавильных у стекловаренных и других печей.

Аппарат ФЗВИ имеет открытую фильтрующую поверхность, и подаче импульса сжатого воздуха вместе с уловленной пылью может быть сброшена часть лобового слоя фильтрующего материала. Инструкция этого аппарата предполагает также возможность постоянного или периодического продвижения фильтрующегося слоя путем сброса его из нижней части кассеты импульсным давлением.

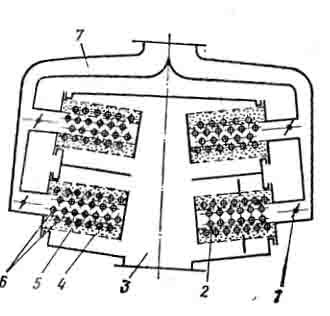

Рис. 3.33. Схема зернистого фильтра с регенерацией импульсной продувкой при периодическом перемещении вертикального слоя.

1 - заслонки; 2, 4 - перфорированные экраны; 3, 7 - газоходы грязного и чистого газа; 5 - зернистая фильтровальная перегородка; 6 - теплообменные трубы.

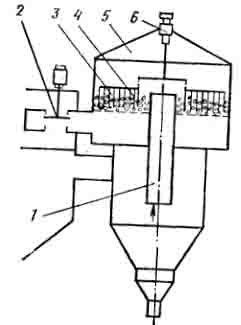

Рис. 3.34. Схемы зернистых фильтров с регенерацией рыхлением и обратной продувкой.

1 - выхлопная труба циклона; 2 - клапан; 3 - зернистая фильтровальная перегородка; 4 - скребки; 5 - корпус; 6 - привод.

Аппарат этой конструкции предназначен для очистки газов в тех отраслях промышленности и технологических переделах, где в качестве фильтрующего материала может быть использован материал основного технологического производства (например, различные шихтоподготовительные переделы).

Модель фильтра типа ФЗВИ была испытана при производстве сварочных флюсов на Никопольском ферросплавном заводе по очистке газов от пыли и фтористых соединений при температуре до 200 °С, а установке крекинга на Новокуйбышевском нефтеперерабатывающем заводе по дожигу окиси углерода на серийном катализаторе при температуре до 500 °С на Запорожском огнеупорном заводе при очистке газов, отходящих с температурой до 250 °С от барабанчики магнезита шихтовыми материалами.

Зернистым фильтрам этого же типа относятся аппараты, распределения импульсного потока по фильтровальной поверхности можно достичь использованием различных систем и испарительных контуров, вмонтированных внутри.

Зернистые фильтры с регенерацией рыхлением (ворошением) и обратной продувкой (фильтры-циклоны). Различные конструктивные варианты фильтров с регенерацией рыхлением (ворошением) и обратной продувкой (рис. 3.34) находят щирокое применение, особенно за рубежом. Сюда следует отнести аппарат для тонкой очистки газов с температурой выше 500 °С, разработанный фирмами "Сасебо дзюкоге" (Япония) и "Рекс норд" (США). По данным японской фирмы, преимуществами аппарата являются возможность сухой очистки газов с температурой выше 500 °С до остаточной запыленности менее 0,05 г/м3, высокая стойкость фильтрующего слоя против абразивного износа, стабильность процесса очистки, простота обслуживания.

Скорость фильтрации газа в зависимости от типа и размера зерен составляет от 17 до 50 м/мин, газодинамическое сопротивление фильтров находится в пределах от 0,5 до 1,5 кПа. При начальной концентрации пыли более 12 г/м3 перед фильтрами устанавливают циклоны. Остаточное содержание пыли в очищенных газах обычно составляет от 10 до 100 мг/м3, эффективность очистки - от 99 до 99,8%.

К недостаткам фильтров относится накопление пыли в камерах расположенных под фильтрующими слоями гравия, что может привести к забиванию каналов для прохода газа. Кроме того, при вынужденных остановках фильтра возможны конденсация влаги из-за снижения температуры, а также уплотнение фильтровального слоя, что создает сложности ддя его замены В СССР подобные фильтры (типа ФЦГН) разработаны Семибратовским филиалом НИИОгаза.

Зернистые фильтры, с регенерацией удалением лобового слоя скребками. Установлено, что в случае применения в качестве фильтровального слоя фракций 0,5-2 мм достигается высокая степень очистки за счет лобового слоя, непосредственно соприкасающегося с запыленными газами, при этом лишь незначительная часть пыли проникает в глубь слоя. Накопление массы пыли по толщине слоя происходит по экспоненциально убывающему закону. Данное свойство мелкозернистого материала использовано в фильтрах с регенерацией, осуществляемой путем удаления незначительной части лобового слоя скребками (рис. 3.35).

Зернистые фильтры с регенерацией вибровстряхиванием и обратной продувкой. Зернистые фильтры с регенерацией вибровстряхиваиием и обратное продувкой конструкции Научно-исследовательского и проектного института по газоочистным сооружениям, технике безопасности и охране труда в промышленности строительных материалов (НИПИОТстрома) имеют фильтрогальную поверхность одной секции от 1 до 5,4 м2; при групповой компоновке можно достичь производительности по газу от 3 до 150 тыс. м3/ч. В каждой секции расположено три фильтровальных слоя толщиной по 100 мм; в первом слое по ходу газов находятся зерна размером 5 - 10 мм, во втором 3 - 5 мм и в третьем 2,5 - 3 мм (рис. 3.36).

К недостаткам таких фильтров относится наличие значительных вибрирующих масс и гибких эластичных уплотнений, что снижает надежность и механическую прочность узлов и аппарата в условиях высоких температур. Кроме того, вибровстряхивание практически неэффективно без обратной продувки слоев значительным количеством газа (воздуха) с более низкой температурой, что в условиях высокотемпературного фильтрования приводит к резким температурным перепадам конденсации влаги. В последних конструкциях для регенерации ударные волны, которые испытаны на опытно-промышленном образце зернистого фильтра. Использование этого метода реге нерации позволяет упростить эксплуатацию зернистых фильтров и снизить их металлоемкость.

Рис. 3.35. Схема зернистых фильтров с регенерацией удалением лобового слоя скребками.

а - по [29]; б - по [32]; 1,7 - штуцера для загрузки свежих и удаления отработанных зерен; 2 - корпус; 8 - гребенка; 4 - зернистая фильтровальная яерегородка; 5 - перфорированный экран; 6 - люк; 8, 10 - газоходы грязного и чистого газа; 9 - стяжки; 11 - пакет колец; 12 – вал.

Зернистые фильтры, регенерируемые импульсным псевдоожижением фильтровального слоя. В фильтрах фирмы "Дьюкон" (США) в качестве фильтровального слоя использован кварцевый песок с размером частиц 0,8 мм. Этот аппарат опробован для обеспыливания дымовых газов регенератора каталитического крекинга с кипящим слоем на нефтеперерабатывающем заводе.

В СССР разработка конструкций подобных фильтров ведется 3апорожским филиалом НИИОгаза. Отсутствие в этих фильтрах вращающихся и вибрирующих деталей является предпосылкой для их широкого применения при высоких температурах. Кроме того, эти аппараты могут быть автоматизированы по типу рукавных фильтров. Имеется ряд авторских свидетельств на зернистые фильтры, решающих следующие задачи: повышение эффективности очистки; обеспечение компактности конструкции кассеты с увеличенной поверхностью фильтрования повышенной жесткостью каркаса и с минимальной металлоемкостью, способной работать длительное время при высоких температурах без существенных деформаций,улучшение распределения потоков сжатого воздуха при регенерации.

Отличительной чертой зернистых фильтров этого типа является то, что для регенерации зернистого материала используется импульс сжатого воздуха, который псевдоожижает фильтрующий слой, что способствует отделению уловленной пыли от зернистого материала с одновременным ее удалением. Этот принцип был использован при разработке двух разновидностей зернистых фильтров с импульсной регенерацией: с вертикальным фильтрующим слоем (ФЗВИ) и с горизонтальным фильтрующим слоем (ФЗГИ).

Аппарат типа ФЗГИ предназначен для обеспыливания газов с длительным сроком использования (3-5 лет) зернистого материала, т. е. в тех производствах, где отсутствует материал нужной крупности и твердости. В соответствии с этим зернистый материал размещен в отдельных замкнутых ячейках, ограниченных сверху сетками, которые при подаче импульса сжатого воздуха пропускают уловленную пыль, но предотвращают вынос зернистого материала.

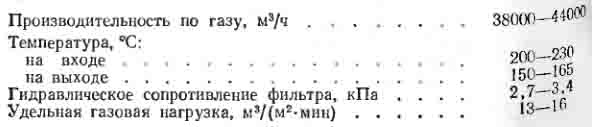

Результаты испытаний зернистых фильтров в отраслях промышленности. В 1981 г ВНИИтехуглерод провел испытания зернистого фильтра типа ФНС-50/16 для улавливания сажи, в качестве фильтрующего слоя использовали высокопрочные гранулы технического углерода или пироуглерода. В процессе испытаний были получены следующие результаты:

Рис. 3.36. Схема зернистого фильтра с регенерацией вибровстряхиванием и обратной продувкой.

1 - коллектор; 2, 5 - камеры запыленного и очищенного газа; 3 - пружины; 4 - корпус; 6, 7 - дроссели продувочного воздуха и очищенного газа; 8 - перегородка; 9 - уплотнения; 10 - секция фильтра; 11 - вибратор.

На Московском асфальтобетонном заводе сдан в эксплуатацию зернистый фильтр типа ФЦГН-30 (см. рис. 3.36). При температуре газов, отходящих от барабана, 250 °С, скорости фильтрации 6-20 м/мин и входной запыленности до 15 г/м3 (частицы кварца и клинкера со средним диам. частиц 5-20 мкм) получена степень очистки до 95 %. На Новокуйбышевском нефтеперерабатывающем заводе испытана двухступенчатая схема очистки газов регенерации катализатора в процессе каталитического крекинга.

На первой ступени установки, имеющей производительность до 2000 м3/ч, была предусмотрена очистка газа от пыли в зернистом фильтре с импульсной регенерацией, а на второй ступени - дожигание СО в фильтре реакторе, выполненном по типу аппарата ФЗВИ. Для очистки от пыли был использован слой песка толщиной 150 мм с размером зерен 0,5-1,0 мм. Очищаемый газ имел следующие параметры: содержание СО до 4 % (объемн.), концентрация пыли до 1 г/м3, давление 260-2500 Па, влагосодержание 27-54 г/м3, средний размер частиц 0,5 мкм. Аппарат испытан в диапазоне удельных газовых нагрузок 400-1900 м3/(м5-ч); при этом перепад давления на фильтре состанлял 250-2250 Па, а остаточное содержание пыли не превышало 3 иг/м3. Запыленный зернистый слой регенерировался автоматически через каждые 30 мин подачей двух импульсов сжатого воздуха длительностью 0,8 с. В качестве катализатора применялся катализатор платформинга ДП-56 с частицами цилиндрической формы диаметром 3 и высотой 4 мм. Толщина слоя катализатора около 130 мм.

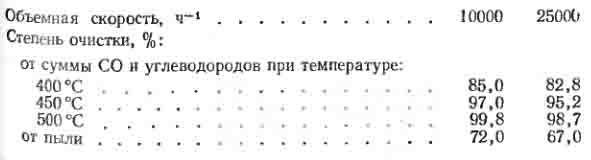

В течение 360 ч непрерывной работы установки степень очистки от СО в фильтре реакторе составила 99,9 % Перепад давлений к концу испытаний возрос с 2600 до 2900 Па. При последующих испытаниях длительностью 520 ч регенерацию катализатора от пыли осуществляли два раза в сутки подачей двух-трех импульсов сжатого воздуха, при этом перепад давления оставался практически постоянным. В другом случае длительная эксплуатация такого реактора (в течение 1500 ч) при содержании в газах, кроме оксида углерода и пыли (0,5-1,0 г/м3), также углеводородов при продувке слоя катализатора от пыли импульсами сжатого воздуха показала следующие результаты:

После 700 ч эксплуатации катализатора без регенерации полное постановление его активности достигалось тремя сериями импульсов с интервалом в один сутки. Потери катализатора за два года эксплуатации составили 15 л на 100 л загрузки в реактор. Гидравлическое сопротивление слоя катализатора за 400 ч непрерывной эксплуатации без импульсной продувки возрастает от 2600 до 4000 т при одновременном снижении степени очистки. Эти испытания показ ли возможность применения зернистых фильтров для комплексной очистки выбросов, содержащих пыль, оксид углерода и углеводорода.

Испытания двухслойного зернистого фильтра с вертикальными цилиндрическими слоями на очистке фторсодержащих газов при производстве флюсов показали возможность применения подобного аппарата для комплексной очистки выбросов, содержащих мелкодисперсную пыль и фтористые соединения. Температура отходящих газов при испытаниях составляла 325 С. Первый слой по ходу запыленных газов толщиной 0,15 м состоял из дробленого доломита с размером зереи 2-4 мм, второй - из марганцевой руды (толщина слоя 0,1 м, размеры зерен 2 - 4 мм). Общая площадь фильтрации составляла 7,5 м2, удельная газовая нагрузка 1000 м3/(м2ч).

В первом слое в основном улавливалась пыль и частично газообразные соединения. Доулавливание пыли и адсорбция фтористых соединений происходили во втором слое. Отработанные по вертикали слои зерна выводились из аппарата. Продвижение первого слоя осуществлялось при достижении гидравлического сопротивления 1,5 кПа, а второго - при снижении эффективности улавлива'4 ния фтористых соединений до 95 %. Остаточная запыленность газов не превышала 60 мг/м3 даже при продвижении слоя со средним расходом доломита 100 кг/ч. Период фильтрации запыленных слоев изменялся в зависимости от входной запыленности в диапазоне 10-20 мин. При улавливании фтористых соединений с эффективностью 95-97 % расход марганцевой руды составил 390 кг/ч. Остаточная концентрация фтористых соединений не превышала 33-55 мг/м3. После регенерации (очистки от пыли) дробленый доломит возвращался в аппарат. Отработанная марганцевая руда может быть возвращена во флюсоплавильную печь.

На Челябинском металлургическом комбинате эксплуатируется цилиндрический зернистый фильтр (см. рис. 3.35,6), обеспечивающий очистку дымовых газов 10-т электросталеплавильной печи. Фильтр загружен доломитовой крошкой фракции 2-5 мм. Аппарат рассчитан на 10 тыс. м3/ч газа при газовой нагрузке 0,5-0,6 м3/(м2с). При входной запыленности 5-9 г/м3 остаточная достигает 60-90 мг/м3. Скребковый механизм включается при достижении сопротивления слоя 4 кПа и выключается при снижении сопротивления до 3,4 кПа.

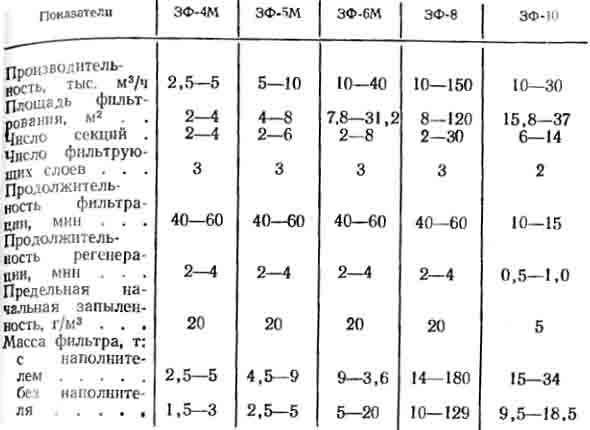

Недостатком фильтров этого типа является большое гидравлическое сопротивление, превышающее обычное почти в два раза. НИПИОТстром разработал зернистые фильтры серии ЗФ с фильтрующей поверхностью одной секции от 1 до 5,4 м2, что при комплектовании в группы обеспечивает пропускную способность их от 3 ДО 150 тыс. м3/ч (табл. 3.21).

В каждой секции имеются трн фильтрующих слоя толщиной до 100 мм; в первом слое по ходу газов находятся зерна размером 5-10 во втором 3-5 и в третьем 2,5-3 мм. Газовая нагрузка (при концентрации на входе в агрегат до 15 г/м3) от 15 до 25 м3/(м2); гидравлическое сопротивление 1200-1500 Па; максимальная температура газа на входе до 400 °С; конечная запыленность 100-120 мг/м3.

Таблица 3.21. Техническая характеристика фильтров.

Фильтры типа ЗФ-4 производительностью около 3 тыс. м2/ч, установленные на силосах цемента в Новороссийске, работают с 1970 г., фильтр ЗФ-6 производительностью около 36 тыс. м3/ч - на фабрике вторичного дробления карьера "Перевал" (г. Слюдянка Иркутской обл.).

В фильтрах ЗЭФ-4 НИПИОТстрома используются материалы с высоким электрическим сопротивлением. В подготовительном нижнем слое находятся гранулы из поликарбоната размером 10-19 мм, а в фильтрующем слое - гранулы полистирола средним размером 3,25 мм. Перед подачей газа насыпной слой приводится в колебательное движение. За счет трения гранулы электрически заряжаются, что позволяет увеличивать степень очистки. При испытании опытного фильтра ЗЭФ-4 для улавливания пыли на цементных силосах степень очистки составляла 99-58 %; концентрация пыли на выходе из аппарата гидравлическое сопротивление 0,7-1 кПа.

При регенерации зернистых фильтров воздействию вибраторов подвергается вся масса фильтра, что в 2-3 раза увеличивает механические нагрузки и износ основных узлов аппарата. Для повышения эффективности регенерации и надежности этих аппаратов НИИцемент разработал конструкцию зернистого фильтра, в котором при регенерации паровоздействию подвергается только фильтрующий слой зерен.

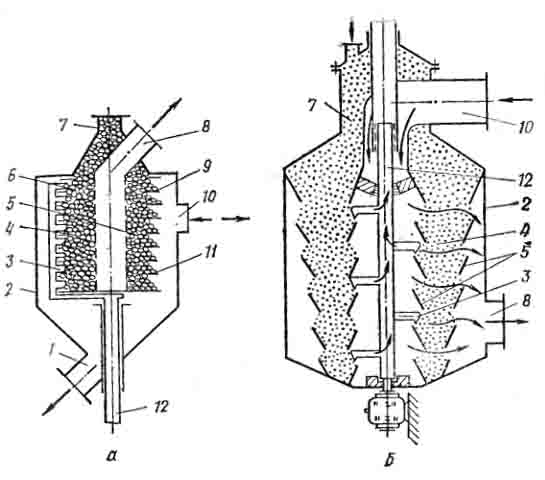

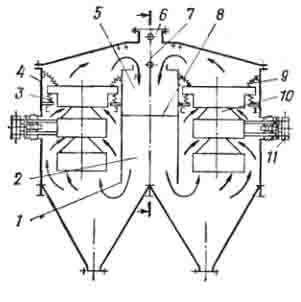

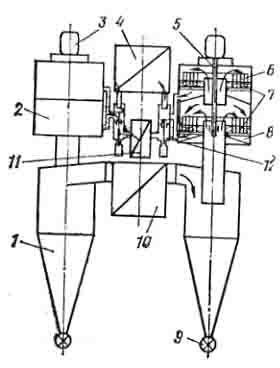

В НИИОгазе разработан фильтр-циклои (рис. 3.37), в котором в качестве первой ступени служит циклон; регенерация насыпного слоя осуществляется ворошением и обратной продувкой.

Запыленный поток, проходя через циклон, подвергается очистке от наиболее крупных частиц пыли, после чего поступает к фильтрующим зернистым слоям 7. Проходя через слой сверху вниз, газ очищается и через переключающий клапан 12 поступает в коллектор очищенного газа 4. По мере осаждения пыли увеличивается гидравлическое сопротивление фильтрующего слоя и подвергается регенерации. Клапан 12 отключает секцию фильтра от коллектора очищенного газа 4 и соединяет ее в раздающим коллектором продувочного воздуха или газа 11. Одновременно включается механизм ворошения 6. Продувочный воздух, проходя через фильтрующий слой снизу вверх, увлекает за собой частицы пыли и уносит их в циклон, где оседают наиболее крупные пылевые частицы. Не уловленная циклонами часть пыли вместе с потоком поступает в другие работающие секции.

При ворошении гранулы, перемещаясь, способствуют отделению пыли, которая неудаляется из насыпного слоя продувочным потоком Регенерация обычно длится 2-3 мин и осуществляется поочередно в каждой секции. На правой стороне рис. 3.37 показана секция аппарата в процессе фильтрования, а на левой стороне - положение переключающего клапана во время регенерации насыпных слоев. Для уменьшения колебаний гидравлического сопротивления установки и ее производительности фильтр-циклон должен иметь не менее четырех секций.

Рис. 3.37. Схема зернистого фильтра-циклона.

1 - циклон; 2 - корпус; 3 - привод ворошителя; 4 - коллектор чистого газа; 5 - вал привода ворошителя; 7 - фильтрующий слой; 8 - камера чистого газа; 9 - пылевыгрузочные устройства; 10 - коллектор грязного газа; 11 - коллектор продувочного воздуха; 12 - переключающий клапан.

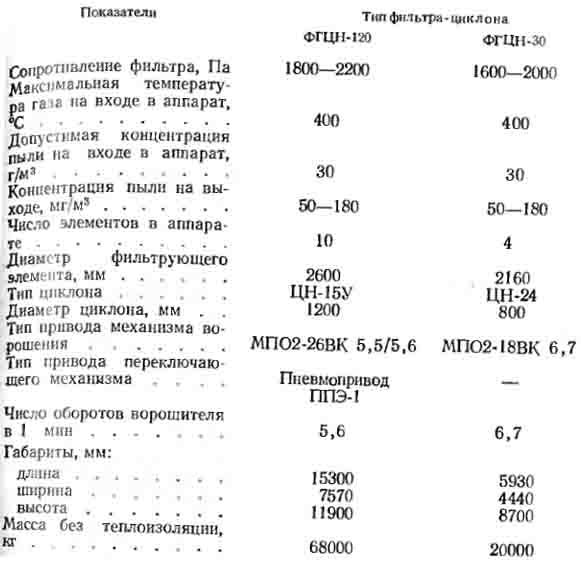

Техническая характеристика гравийных фильтров-циклонов.

Условная скорость газа составляет 0,3-0,5 м/с, а при обеспыливании в циклоне - порядка 3-4 м/с. Следовательно, для эффективной работы фильтра-циклона, в котором зернистый слой регенерируют путем перемешивания с обратной продувкой, площадь поперечного сечения фильтра должна быть в 8 -10 раз больше площади сечения циклона. Эти аппараты целесообразно применять при высокой входной концентрации пыли в газе, когда циклон необходим для предварительного обеспыливания.