Фильтры - туманоуловители

Отличительной особенностью волокнистых фильтры - туманоуловители являются коалесценция уловленных жидких частиц при контакте с поверхностью волокон и образование на них пленки жидкости, удаляющейся по мере накопления из слоя в виде струек или крупных капель, перемещающихся внутри слоя и с тыльной стороны под действием силы тяжести, а также увлечения газовым потоком или капиллярных сил.

При этом обычно не требуется никаких механических воздействий на фильтрующие слои, т. е. фильтры-туманоуловители работают с постоянным сопротивлением в стационарном режиме саморегенерации (самоочищения).

Выгодно отличаясь по многим параметрам от электрофильтров и скрубберов Вентури, волокнистые фильтры - туманоуловители обладают существенным недостатком - возможностью зарастания при наличии в тумане значительного количества твердых частиц и при образовании в слое нерастворимых отложений солей (CaSО4, CaCО3, CaF2 CaSО3 и др.) за счет взаимодействия солей жесткости воды с газами (СО2, SО2, НF и др.).

Несмотря на указанные недостатки, эти аппараты характеризуются высокой степенью очистки, надежностью в работе, простотой конструкций, монтажа и обслуживания, а главное возможностью обеспечения очистки тонкодисперсных туманов до любой остаточной концентрации. Поэтому в ряде случаев фильтры-туманоуловители являются незаменимыми, а иногда единственными аппаратами для тонкой очистки газов от туманов в технологических процессах получения серы и термической фосфорной кислоты, концентрирования различных кислот и солей, производства хлор-газа, испарения масел и других органических жидкостей.

В качестве фильтров - туманоуловителей широко применяются волокнистые самоочищающиеся фильтры - туманоуловители, снаряжаемые слоями из стеклянных, синтетических и металлических волокон, а также пакетами вязаных металлических или синтетических сеток. Улавливание жидких частиц сопровождается сложными вторичными процессами в слое, в результате чего структура его существенно изменяется. Захваченные волокнами капельки растекаются по их поверхности с образованием пленки, толщина которой увеличивается, становится неустойчивой и распадается на отдельные капли, которые скатываются по волокнам в места изгибов и скрещивания волокон под действием сил тяжести и лобового трения в потоке газов. Кроме того, происходит миграция жидкости в пленках на волокнах из малых капель.

Вследствие действия капиллярных сил соседние волокна могут слипаться, в результате исчезают отдельные мелкие волокна в недостаточно упругих материалах и образуются более крупные поры. В то же время часть мелких пор заполняется жидкостью, что приводит к увеличению истинной скорости газов в более крупных порах слоя. Таким образом, накопление жидкости приводит к значительному изменению строения волокнистого слоя, вызывая падение эффективности улавливания частиц и рост сопротивления фильтра. Непрерывный рост сопротивления и падение эффективности по мере накопления жидкости продолжаются до тех пор, пока фильтрующий слой не войдет в стационарный режим самоочищения.

После этого количество жидкости, удерживаемой в слое и стекающей из него, остается постоянным во времени при неизменных параметрах скорости фильтрации и концентрации веществ.

Структура слоя в основном обусловливает локальное накопление жидкости и формирование определенных путей и скорости вывода ее из слоя. Капиллярные силы не только удерживают жидкость в слое, но и перемещают ее по слою в места с наибольшей плотностью упаковки волокон. Чем больше плотность упаковки слоя и меньше диаметр волокон, тем большее количество жидкости удерживается в слое.

В рыхлых материалах из тонких и упругих волокон диаметром менее 5 мкм происходит сильное насыщение слоя. При этом образуются новые капельки - возникает генерация вторичного аэрозоля. Образование многочисленных пузырьков на тыльной поверхности и в глубине тонковолокнистого слоя и их разрыв приводят к образованию мелких частиц, уносимых газом. В результате сопротивление очень резко возрастает, а эффективность очистки падает, и только снижение насыщенности жидкостью слоя может привести к уменьшению выходной концентрации. Этого можно добиться уменьшением входной концентрации и скорости фильтрации, использованием толстых и пористых слоев с более крупными и упругими волокнами в слое, вертикальным расположением слоя, однонаправленной упаковкой волокон в слое, а иногда и принудительным отводом жидкости из замыкающего слоя.

При улавливании туманов растворов солей решающее влияние на фазовое состояние солевого аэрозоля может иметь относительная влажность газа. Если она больше равновесной влажности над насыщенным раствором, твердые кристаллы солей на волокнах не образуются, если ниже равновесной, то на волокнах возникает плотная быстро растущая солевая оболочка. В подобных случаях в газы добавляется мятый пар, распыленная жидкость или сам слой орошается из форсунок.

Волокнистые фильтры-туманоуловители подразделяются на три типа: низкоскоростные (w ≤ 0,2 м/с), снаряжаемые волокнами диаметром 5-20 мкм и предназначенные для улавливания субмикронных частиц за счет броуновской диффузии и эффекта зацепления эффективность их увеличивается с уменьшением скорости фильтрации, размера частиц и диаметра волокон; высокоскоростные (w > 0,5/1,2 м/с) со слоем грубых волокон диаметром 20-100 мкм. служащие для выделения из газа частиц крупнее 1 мкм за счет механизма инерционного осаждения, эффективность которого возрастает с увеличением размера частиц и скорости фильтрации до определенной (критической) величины (обычно 1-2,5 м/с), при которой начинается вторичный брызгоунос уловленной жидкости из слоя в виде крупных капель; многоступенчатые, состоящие из 2-3 фильтров второго и первого типов, в которых первая ступень работает при скоростях выше критической и является укрупнителем улавливаемых капель при высоких входных концентрациях тумана.

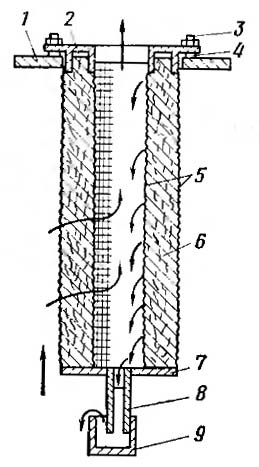

Низкоскоростные фильтры - туманоуловители. Для снаряжения низкоскоростных фильтров оптимальной является смесь волокон с определенным соотношением грубых и тонких. Грубые упругие волокна обеспечивают равномерное объемное распределение более тонких, увеличивают скорость вывода из слоя придают слою механическую прочность и стабильность обеспечивая возможность работы более тонким волокнам по всей глубине слоя. Обычно применяются слои из смеси волокон диаметром от 5 до 20 мкм с пористостью 88-92 % и толщиной от 0,01 до 10 м. Иногда используются волокна размером от 8 до 15 мм с толщиной слоя 50 мм. Характерная конструкция низкоскоростного фильтрующего элемента приведена на рис. 3.1.

Элемент состоит из двух расположенных цилиндрических сеток из проволоки диаметром 3,2 мм, приваренных к дну и входному патрубку-фланцу. Пространство между сетками заполнено волокном дно элемента оборудовано трубкой, погруженной в стакан-гидрозатвор, из которого уловленная жидкость перетекает в корпус аппарата. На опорной трубной решетке в корпусе фильтрующие элементы крепятся через прокладку шпильками и гайками.

Рис. 3.1. Цилиндрический фильтрующий элемент.

1 - опорная трубчатая перегородка; 2 - уплотняющий патрубок - фланец; 3 - шпилька; 4 - прокладка; 5 - сетка; 6 - стекловолокнистый слой; 7 - днище; 8 - трубка гидрозатвора; 9 – стакан.

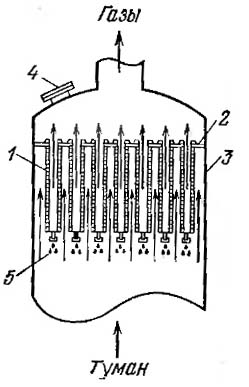

Рис. 3.2. Размещение фильтрующих элементов в абсорбционной сернокислотной башне.

1 - элементы; 2 - опорная решетка; 3 - корпус; 4 - монтажный люк; 5 - уловленная кислота.

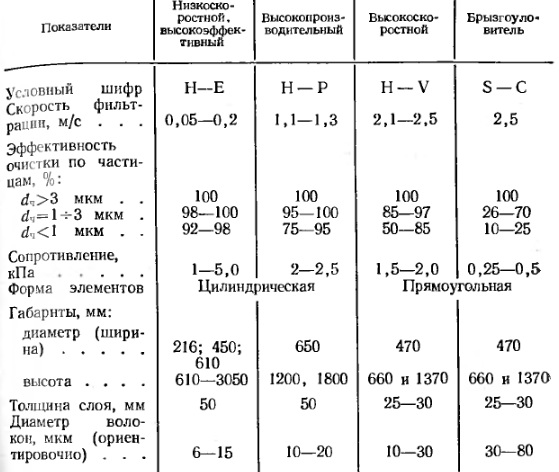

В зависимости от производительности установок в одном корпусе может монтироваться от 1 до 50-70 элементов. На существующих сернокислотных заводах такие элементы часто устанавливаются в отдельном корпусе, а в новых цехах - в верхних частях абсорберов (производительностью до 170 тыс. м3/ч) (рис. 3.2). Наиболее распространенными за рубежом являются туманоуловители и брызгоуловители, выпускаемые фирмой "Монсанто" (США) и установленные на ряде предприятий СССР. В табл. 3.2 приведены основные характеристики стекловолокнистых фильтрующих элементов.

Для изготовления волокон применяются специальные стекла, устойчивые к воздействию концентрированных и разбавленных кислот. Для снаряжения также используются синтетические волокна из полипропилена, полиэфиров, поливинилхлорида, фторопласта и других полимеров, причем сопротивление и коэффициент проскока частиц у таких фильтров в режиме самоочищения ниже, чем у фильтров из гидрофильных стеклянных волокон.

Таблица 3.2. Технические характеристики туманоуловителей фирмы "Монсанто" США.

В качестве конструкционных материалов в элементах применяются армированные пластики, нержавеющая сталь, а при температурах выше 50 °С - легированные молибденистые стали. Максимально допустимая температура для фильтров из стекловолокна 400 °С. Низкоскоростные волокнистые фильтры могут снаряжаться следующими видами стекловолокна: фильтровальными стекловолокнистыми пакетами ФСП (ТУ 6-11-363-75) и нетканым объемным материалом МЧПС (ТУ 6-11-339-74); теплоизоляционными рулонами марки Б (ГОСТ 10499- 67) с диаметром волокон 6-13 мкм.

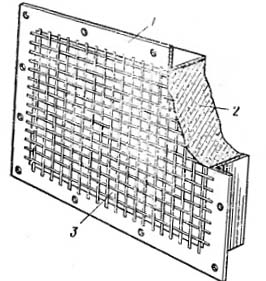

Высокоскоростные туманоуловители. С повышением скорости фильтрации размеры волокнистых фильтров-туманоуловителей уменьшаются, снижается и стоимость аппаратов. При этом определяющим механизмом осаждения частиц становится инерционный, эффективность проявления которого резко растет с увеличением скорости фильтрации. Высокоскоростные тумано - брызгоуловители выполняются в виде плоских элементов (рис. 3.3). В установках большой производительности вмонтированы в многогранный опорный каркас, имеющий снизу поддон конической формы, в который стекает уловленная жидкость, ниже проектной скорости фильтрации в этих фильтрах более чем а 20-30 % сопровождается резким падением эффективности очистки.

Иглопробивной способ формирования слоев из полимерных волокон позволяет получать фильтрующие материалы, имеющие благоприятное строение применительно к улавливанию туманов при низких и высоких скоростях фильтрации. Волокна в этих материалах не только располагаются и сцепляются в плоскости слоя, но и переплетаются между отдельными слоями, образуя объемную однородную структуру, очень устойчивую к механическим воздействиям в трех направлениях, упругую и стабильную в мокром состоянии. Эти материалы называются зойлоками. Толщина материала изменяется от 3 до 12 мм, масса 1 м2 - от 0,2 до 1,0 кг. Войлоки выпускаются промышленностью в соответствии с ТУ 17 РСФСР 3941-76 и ТУ 17-14-77-79 из волокон диаметром 20, 30, 50 и 75 мкм.

В высокоскоростных фильтрах-туианоуловителях используются полипропиленовые войлоки из волокон диаметром 75 мкм. При скорости фильтрации 1,5-1,7 м/с сопротивление составляет 500 Па, степень очистки для частиц более 3 мкм близка к 100 %. Полипропиленовые материалы благодаря универсальной химической стойкости применяются для улавливания туманов растворов разбавленных и концентрированных кислот и крепких щелочен. Их не рекомендуется использовать после абсорбера и при концентрации кислоты выше 98 %, так как наличие свободного серного ангидрида в сухом газе приводит к сульфированию полипропилена. В этих случаях устойчиво работают волокна из фторина, специальных сортов стали и стекла.

Рис. 3.3. Элемент высокоскоростного фильтра.

1 - короб с фланцем; 2 - стекловолокно; 3 - сетка.

Двухступенчатые фильтры - туманоуловители. Эти установки состоят из орошаемого форсунками брызгоуловителями в качестве первой ступени и низкоскоростного фильтра-туманоуловителя в качестве второй ступени. Разработаны два основных типа двухступенчатых волокнистых туманоуловителей, различающихся между собой функциями, которые выполняются ступенями. В одном типе установок в первом по ходу газа фильтре улавливаются крупные частицы и несколько снижается концентрация тумана. Во втором фильтре (обычно низкоскоростном) осуществляется тонкая очистка тумана от высокодисперсных частиц, не уловленных в первой ступени. В другом типе установок первая ступень является агломератом для улавливания частиц всех размеров, а уловленная жидкость выносится потоком газа в виде крупных капель, поступающих во второй фильтр брызгоуловитель. Конструктивно обе ступени фильтра размещаются в едином корпусе.

Область применения двухступенчатых установок: улавливание аэрозолей растворимых аммонийных солей (аммиачной селитры) от нейтрализаторов и грануляционных башен.

Двухступенчатые полипропиленовые фильтры применяются дляулавливания тумана на операции упарки гидролизной серной кислоты, в установках с погружным горением в производстве пигментной двуокиси титана. В данном случае в тумане содержится большое количество твердых примесей (сажа, смолистые, соли сульфата железа и др.). Поэтому фильтры оснащены форсунками для периодической промывки материала. Промывная вода подается под давлением 0,15 - 0 2 МПа с расходом 0,10,2 м3/м в течение 0,52 мин. Регенерация производится один раз в смену без отключения газа. Первая ступень снаряжается войлоком из волокон dB = 75 мкм, скорость фильтрации 5,5 - 8 м/с. Вторая ступень состоит из цилиндрических или конических элементов, снаряженных иглопробивным войлоком из волокон диам. 30 - 35 или 18 - 20 мкм и работающих при низких скоростях фильтрации.

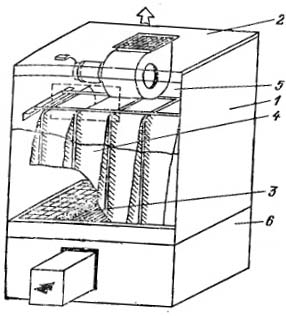

Рис. 3.4. Низкоскоростной двухступенчатый туманоуловитель.

1 - корпус; 2 - крышка с вентилятором; 3 - первая ступень очистки; 4 - вторая ступень очистки; 5 - откидная дверца; 6 - маслосборник.

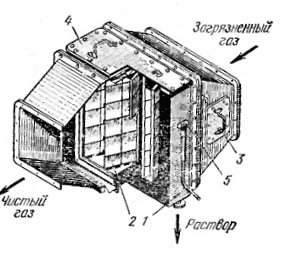

Рис. 3.5. Волокнистый фильтр ФВГ-Т.

1 - корпус; 2 - кассета с фильтрующим материалом; 3 - люк для промывки; 4 - люк для смены кассеты; 5 - форсунка для промывки шлангом.

Сопротивление установки 3-7 кПа, эффективность очистки 85,4 - 99,8 %. Входная концентрация тумана 52-124 г/м3 (в расчете на 10 % H2SО4), температура газон 80-85 °С.

Полипропиленовые материалы можно успешно применить для технологической и санитарной очистки туманов термической фосфорной кислоты, получаемой путем сжигания желтого фосфора. На рис. 3.4 показан низкоскоростной двухступенчатый туманоуловитель.

На первой ступени установлен грубоволокнистый высокопористый слой, работающий в инерционном режиме, а в качестве второй ступени использованы карманные элементы из стекловолокнистого клееного полотна из волокон диаметром 3-5 мкм.

Грубоволокнистые фильтры с периодической или непрерывной промывкой применяются для очистки тумана и улавливания брызг растворов кислот, солей и щелочей на операциях травления металлических изделий и гальванопокрытий. На рис. 3.5 показан фильтр ФВГ-Т, предназначенный для очистки аспирационного воздуха от частиц хромовой и сенной кислот на ваннах электрохимического хромирования.

Волокнистые самоочищающиеся фильтры используются на металло - обрабатывающих заводах для очистки масляных туманов, образующихся при работе металлообрабатывающих станков в результате применения смазочно-охлаждающих жидкостей.

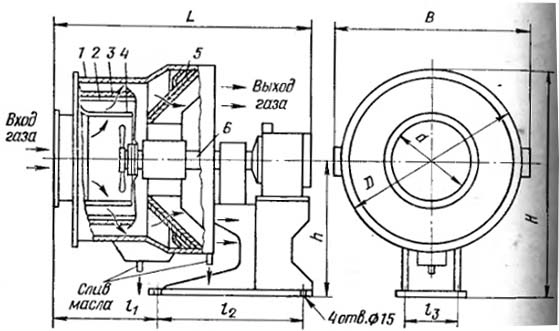

Рис. 3.6. Ротационный фильтр типа ФРМ для улавливания масляного тумана.

1 - корпус; 2 - фильтрующий материал; 3 - перфорированный барабан; 4 - вентиляторное колесо; 5 -брызгоуловитель; 6 - вал

Наряду с низкоскоростными высокоскоростными фильтрами, устройство которых аналогично описанным выше конструкциям, разработаны специальные аппараты с вращающимся цилиндрическим фильтрующим элементом, что обеспечивает высокую эффективную непрерывную центробежную регенерацию слоя от уловленного масла. На рис. 3.6 показан фильтр-вентилятор типа ФРМ, состоящий из цилиндрического корпуса, в котором вращается перфорированный ротор с укрепленным на его дне вентиляторным колесом. Изнутри ротор облицован фильтрующим материалом. Ротор укреплен на оси электродвигателя н вращается с частотой около 3000 об/мин. В корпусе за ротором установлен в виде кольца волокнистый брызгоуловитель. Производительность ротационных туманоуловителей составляет от 750 до 2000 м3ч, эффективность очистки 85 - 94 %.

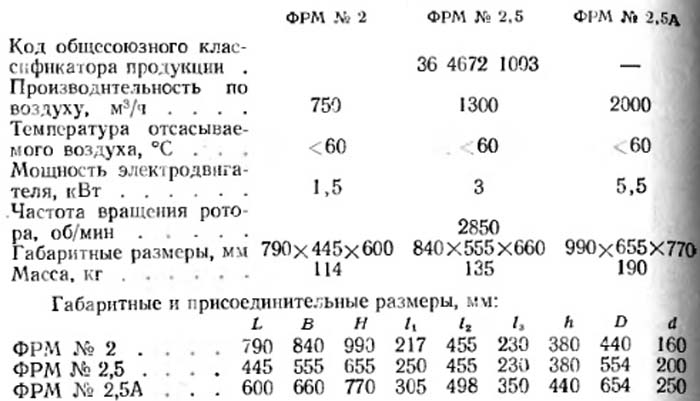

Ниже приведены технические характеристики типоразмерного ряда ротационных фильтров типа ФРМ, выпускаемых Семибратовским заводом газоочистительной аппаратуры.

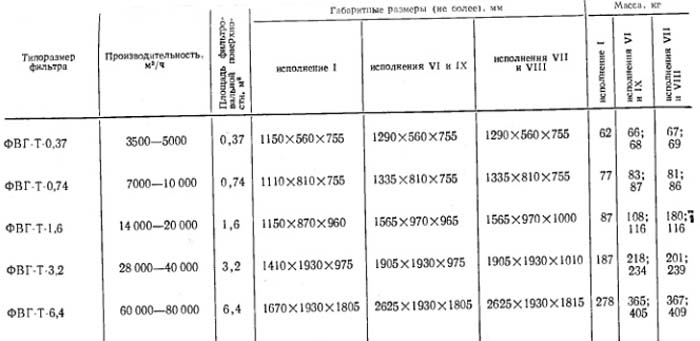

Таблица 3.3. Характеристика типоразмерного ряда фильтров ФВГ-Т.

Сеточные туманобрызгоуловители. Для очистки грубодисперсных туманов и улавливания брызг применяются каплеуловители, состоящие из пакетов вязаных металлических сеток, которые при высокой нагрузке по улавливаемой жидкости и большой скорости потока устойчиво сохраняют форму и размеры ячеек. Сетки трикотажного переплетения изготавливаются из проволок диаметром 0,2 - 0,3 мм, материалом для них служат легированные стали (мягкие сорта), монель-металл, сплавы на основе титана или других коррозиостойких металлов, а также фторопластовое и полипропиленовое моноволокно (леска). Размеры ячеек составляют от 5 до 13 мм.

Сетка в виде рукавов диаметром около 90 мм, связанных на специальных станках типа круглочулочных машин, выпускается Саратовским заводом "Нефтемащ" и Волгоградским сталепроволочно-канатным заводом им. 50-летия СССР. Масса 1 м рукава, связанного из проволоки 0,3 мм около 50 г.

Перед применением в сеточных туманоуловителях сетчатый рукав разрезают вдоль, разворачивают и гофрируют для получения V-образных гофр высотой от 5 до 10 мм. Для получения максимальной пористости слоя гофрированные сетки укладывают в пакеты так, что гофры соседних слоев сетки не совпадали. Толщину пакетов выбирают в пределах от 50 до 300 мм.

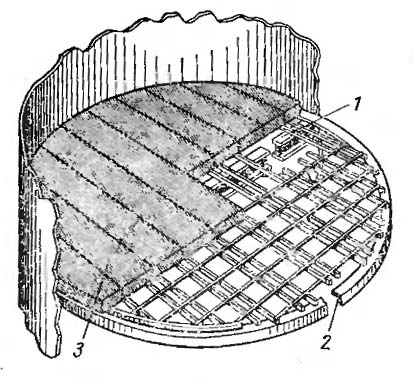

Машина для автоматической резки рукава, гофрировки полученной ленты и формирования из нее фильтрующего пакета разработана институтом "Гипробиосинтез". Для аппаратов диаметром менее 2 м сетки свертывают в цилиндрические сплошные элементы. Для установки внутри выпарных аппаратов и скрубберов большого диаметра пакеты изготавливаются стандартных размеров п формы, что позволяет вести их монтаж через люки (рис. 3.7) Пакеты укладывают на легкий каркас из уголка полосовой или круглой стали, а сверху помещают опорный каркас. В некоторых случаях сеточные сепараторы устанавливают вне технологических аппаратов в отдельном сосуде.

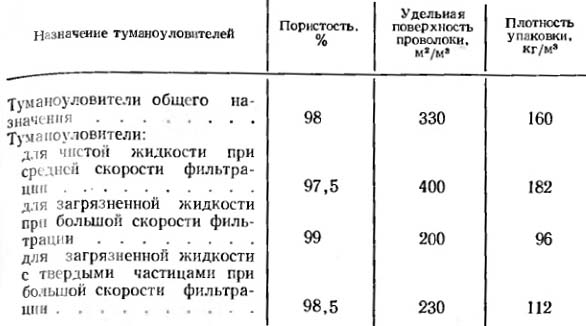

В зависимости от условий работы используются пакеты различной плотности (табл. 3.4). Для повышения эффективности улавливания тумана предусматриваются две ступени сеточных сепараторов.

Таблица 3.4. Характеристика сеточных туманоуловителей (стальльные сетки).

На нижней ступени устанавливают пакеты с более мелкими ячейками и повышенной плотностью (до 224 кг/м3), которые действуют как укрупнители капель; пакеты второй ступени имеют низкую плотность (96-112 кг/м3). Различная плотность упаковки достигается применением сеток с различными высотой гофр и величиной ячеек в сетках. В нижнем пакете поддерживается режим затопления. При этом улучшается промывка пара или газа, увеличиваются скорость движения капель и их инерционный захват расположенными выше сетками пакета. Практически установлено, что эффективность улавливания тумана на смоченных сетках более высокая, чем на сухих. Расстояние между ступенями обычно составляет около 3/4 диаметра колонны.

Осажденные на проволоке капли в виде пленки перемешаются к точкам перекрещивания проволок, где образуются крупные капли, способные под действием силы тяжести преодолеть силы поверхностного натяжения и аэродинамического сопротивления восходящего потока и упасть на нижние слои сеток навстречу потоку газов (пара). Подобная картина наблюдается до определенных значений.

Нагрузок по газам (пару) и жидкости При некоторой скорости движения газов (пара) жидкость заполняет большую часть свободного объема слоя насадки и часть захватывается проходящими газами, т е. возникает вторичный унос.

Рис. 3.7. Сеточный сепаратор для аппаратов большого диаметра.

1 - опорное кольцо из уголка 75X75 мм; 2 - дополнительная опора; 3 - фильтровальный материал

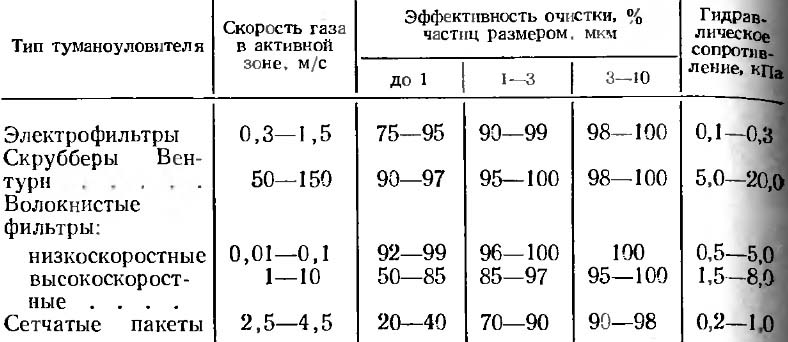

Таблица 3.5. Сравнительная характеристика туманоуловителей.

Максимально допустимой считается нагрузка, при которой не наблюдается вторичного уноса жидкости этой нагрузке соответствует максимальная эффективность сепарации.

Допустимая скорость движения газов (пара) составляет 0,9 - 6 м/с. Следует отметить, что высокая эффективность сепарации сеточных каплеуловителей сохраняется в диапазоне изменения скорости движения газов (пара) от 30 до 110% оптимальных значений; при этом максимальная концентрация жидкой фазы в парах (газах) не должна превышать 100-120 г/м3. Гидравлическое сопротивление смоченных сеток при исходной концентрации жидкости менее 5 г/м3 в 1,5-2 раза выше, чем сопротивление сухих сепараторов.

Снижение эффективности каплеуловителей может быть вызвано высокой дисперсностью капель или плохой герметизацией пакетов в местах, прилегающих к стенкам. При использовании более тонких проволок при изготовлении сеток, а также при более высоких плотностях их упаковки эффективность каплеуловителей снижается, так как тонкие проволочки плохо удерживают капли, а малые размеры промер жуткой между проволочками способствуют увеличению вторичного уноса жидкости в виде мелких капель.

Широкое применение сеточных каплеуловителей позволяет повысить качество получаемых продуктов, увеличить производительность аппаратов или уменьшить их габариты при проектировании, уменьшить потери ценных продуктов и предотвратить загрязнение атмосферы. Например, в испарителях морской воды при высокой скорости процесса можно получить конденсат, содержащий менее 0,1 мг/м3 твердого вещества. Успешно применяются сеточные туманоуловители в выпарных аппаратах в производствах вискозного волокна, целлюлозы, глицерина, сахара, радиоактивных препаратов, всех видов неорганических солей и других продуктов, а также в различных скрубберах и абсорберах в качестве брызгоуловителей. В табл 3.5 приведены сравнительные характеристики промышленных аппаратов, используемых в качестве туманоуловителей.