Тканевые фильтры

Фильтрация запыленных промышленных газов и аспирационного воздуха в тканевых фильтрах является радикальным техническим решением для достижения эффективного пылеулавливания при относительно смеренных капитальных и эксплуатационных затратах. Возросшие требования к степени очистки газов выявили тенденцию к увеличению доли применяемых аппаратов фильтрации по сравнению с аппаратами мокрой очистки газов и электрофильтрами. Так, в ФРГ доля газов, обрабатываемых методом фильтрации, возросла с 17 % в 1965 г. До 35 % в 1978 г.

Развитие техники фильтрации направлено в основном по двум путям: создание способов регенерации для фильтровальных материалов войлочного типа, позволяющих работать при повышенной скорости с сохранением эффективности пылеулавливания, и разработка новых фильтровальных материалов, прежде всего войлочного типа, позволяющих снизить гидравлическое сопротивление, повысить производительность аппаратов по газу и увеличить срок службы фильтровальных элементов. При конструировании фильтров проявляется тенденция к модульному исполнению аппаратов, упрощающему их монтаж, изготовление и транспортирование, а также к компактному размещению фильтровального материала в объеме аппарата при облегчении доступа к фильтровальным элементам для их монтажа и замены.

Тканевые фильтры становятся неотъемлемой частью технологического оборудования в самых различных отраслях промышленности. Их применяют для обеспыливания газов плавильных печей черной и цветной металлургии, в стекольной и керамической промышлечности, для очистки газов печей обжига, различного типа установок сжигания (мусора, шин, шлама), котельных установок в промышленности и в коммунальном хозяйстве, установок получения сажи, устанопок обжарки кофе.

Большой интерес представляет обеспыливание газов ТЭС, работающих на углях с различным содержанием серы, а также газов АЭС. Опыт показывает, что рукавные фильтры выступают серьезными конкурентами электрофильтров. Таким образом, аппараты фильтрации проникают в области, в которых преобладали другие методы очистки. Можно ожидать, что уже в ближайшие годы появятся фильтры для обеспыливания дымовых газов с температурой до 500 °С и выше, в которых присутствуют агрессивные компоненты. Для этих газов особенно важно иметь возможность работать при повышенных скоростях, чтобы скомпенсировать температурное увеличение объема.

В СССР разработаны и серийно выпускаются несколько модификации рукавных фильтров общепромышленного назначения что позволило значительно расширить области применения этих аппаратов в черной и цветной металлургии, тепловой энергетике, промышленности фронтальных материалов, в химии и нефтехимии, производстве синтетических моющих средств, в пищевой промышленности и др. Высоко производительные рукавные фильтры обеспечивают обеспыливание крупных электросталеплавильных печей в едином аппарате.

Тканевый фильтр состоит из корпуса цилиндрической или прямотой формы, выполненного из листовой стали, в котором размещены все узлы фильтра. Существенным элементом корпуса является бункер, имеющий коническую или пирамидальную форму, угол наклона стенок которого должен быть больше угла естественного откоса улавливаемой пыли. В нижней части бункера устанавливаются шнековый или скребковый транспортер и шлюзовой затвор, предназначенные для выгрузки уловленной пыли. Бункер и корпус разделены горизонтальной решеткой, в которой сделаны отверстия с патрубками для крепления рукавов. Корпус вертикальными стенками разделяется на секции с целью уменьшения перегрузки фильтровального материала и более эффективной регенерации. В секциях прямыми рядами или в шахматном порядке размещаются рукава; отношение длины рукава к диаметру - от 15 до 40.

На корпусе находятся механизм управления регенерацшей, клапанная коробка переключения секций на продувку с калорифером для подачи в фильтр (во избежание залипания фильтровального материала) подогретого продувочного воздуха, а также коллекторы, через которые запыленный газ и продувочный воздух подводятся к фильтру, а очищенный воздух отводится от него.

В тканевых фильтрах применяют фильтрующие материалы двух типов; обычные ткани, изготавливаемые на ткацких станках, и войлоки (фетры), получаемые путем свойлачиеания или механического перепутывают волокон иглопробивным методом. Фильтровальная ткань представляет собой материал с определенным видом переплетения нитей (пряжи), скрученных из коротких (штапельных) или непрерывных волокон диаметром от 6 до 20-30 мкм. Более толстые (тяжелые) ткани из естественных или синтетических волокон часто подвергаются начесыванию, а шерстяные - еще и валке.

В результате на поверхности переплетения образуется ворс или застил из расположенных в различных направлениях отдельных волокон. Более тонкие (легкие) ткани из стеклянных и синтетических непрерывных или штапельных волокон ворсованию не подвергаются, но степень закручивания нитей и плотность их расположения значительно выше, чем в толстых тканях. В типичных фильтровальных тканях размер сквозных пор между нитями утка и основы диаметром 300-700 мкм достигает 100-200 мкм. Волокна ворса и нитей частично перекрывают отверстия между нитями.

Осаждение частиц пыли в начальный период работы фильтра за счет механизмов касания, инерции, диффузии и электростатического взаимодействия происходит на волокнах, расположенных на поверхности нитей, а также в ворсе. Волокна, находящиеся внутри крученых нитей, в осаждении частиц практически не участвуют, так как поток газа проходит в основном через отверстия между нитями. В последующем наблюдается процесс соосаждения частиц и формирования «мостов» над порами и в самих порах, в результате чего образуется сплошной слой пыли, который сам становится "вторичной" фильтрующей средой, и эффективность очистки резко возрастает. Осаждение частиц в поверхностном пылевом слое и внутри запыленной ткани основано в значительной степени на ситовом эффекте, так как поры в слое, обтекаемые элементы (осажденные пылинки) и улавливаемые частицы имеют близкие размеры.

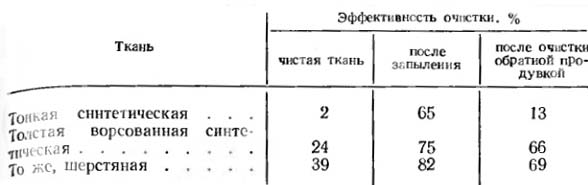

В табл. 3.6 приведены данные об эффективности очистки пыли тканевыми фильтрами в различные периоды их работы , откуда следует, что эффективность очистки тонкой тканью после регенерации Резко уменьшается по сравнению с запыленной, в то время как различий в эффективности очистки при применении более толстых объемных тканей значительно меньше. Если в периоды между регенерациями из ткани образуется сплошной слой пыли, то можно ожидать весьма высокой степени очистки даже субмикроиных частиц.

Таблица 3.6. Влияние слоя осажденной пыли на эффективность улавливания тканью частиц диаметром 0.3 мкм.

Таким образом, в тканевых фильтрах ткань выполняет роль несущей поверхности, т. е. служит основой для формирования и удержания фильтрующего пылевого слоя. Пористость и стабильность пылевых слоев в зависимости от размеров, формы и других свойств частиц, а также от скорости фильтрации, структуры ткани и способов ее регенерации изменяются в широких пределах.

При низких входных концентрациях пыли процесс образования слоя занимает много времени, поэтому лучшие результаты достигаются при очистке газов с высокой запыленностью. При этом накопленный слой чыли при регенерации не распыляется в газе, а разрушается, образуя крупные агрегаты. В результате уменьшается вероятность повторного осаждения ныли на ткани и облегчается выпадение ее в бункер. Способность большинства, частиц с размерами менее 5 мкм коагулировать с образованием прочных агрегатов в потоке газа, в объеме ткани и на ее поверхности дает возможность использовать в качестве эффективной фильтрующей среды даже неплотные ткани, особенно при низких скоростях фильтрации. При регенерации часть осадка удаляется, но бнутри ткани между нитями и волокнами остается значительное количество пыли, сохраняющее высокую эффективность очистки газов, поэтому при регенерации тканей нельзя допускать их "переочистки".

В тканевых фильтрах целесообразно использовать небольшие скорости фильтрации, обычно 0,5-1,2 см/с. При большей скорости происходит чрезмерное уплотнение пылевого слоя, сопровождающееся резким увеличением его сопротивления. При повышенных перепадах давления и скорости чаетииы проникают в глубь слоя и ткани, наблюдается нарушение первоначально сформированного пылевого слоя, сопровождающеесм втоончным уносом пыли, особенно через отверстия между нитями.

Рассмотренные недостатки тканей в значительной мере устраняются при использовании в качестве фильтрующего материала войлоков. Эффективность улавливания частиц в этом случае не будет определяться главным образом наличием ранее сформированого слоя или; равномерное распределение волокон по всей поверхности фетра и отсутствие сквозных отверстий обеспечивает равноценное участие подокон и процессе осаждения частиц. При очистки фетров внутри них всегда остается часть пыли, обеспечивающая очень высокую эффективность субмикронных частиц. Это принципиальное отличие войлоковых фильтрующих материалов от тканых дает возможность в 2-5 раз увеличить нагрузку по газу, а также проводить регенерацию материала без прекращения подачи пылегазового потока.

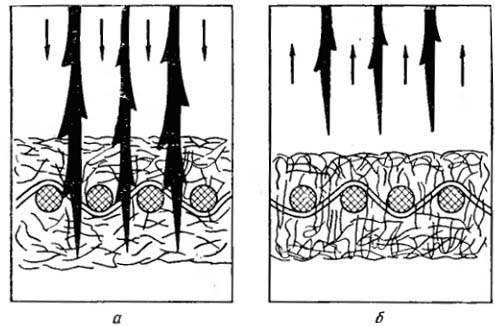

Фильтровальные материалы. Рабочую поверхность фильтровального рукава можно представить в виде многослойной решетки, через которую проходит запыленный пылегазовый поток в ламинарном режиме скорости. В начальный период фильтрации но мере запылення чистого фильтровального материала на волокнах образуются пылевые наросты, которые, постепенно смыкаясь, образуют пористую фильтрующую перегородку (рис. 3.8). Увеличение толщины слоя пыли приводит к захвату частиц под действием с ид инерции и диффузии; кроме того, эффект пылеосаждення возрастает при коагуляции частиц пыли с образованием крупных агрегатов, превышающих размер пор запыленного фильтра. Этот период работы фильтра характеризуется увеличением его газодинамического сопротивления.

После регенерации фильтровальной ткани процесс повторного запыления протекает аналогично. Однако осаждаемые частицы пыли заполняют трещины уже существующего, но разрушенного регенерацией слоя. Таким образом, фильтровальный материал не только выполняет роль подложки, а от его свойств зависят эффективность фильтрации и гидравлическое сопротивление аппарата. Поэтому к фильтровальным материалам для обеспыливания промышленных газов и аспирационного воздуха предъявляются определенные требования.

Независимо от конструкции фильтра, в котором устанавливается фильтровальный материал, от свойств очищаемой среды и улавливаемой пыли фильтровальные материалы должны иметь высокую пылеемкость в процессе фильтрации и способность удерживать после регенерации такое количество ныли, которого достаточно для обеспечения высокой эффективности очистки газов.

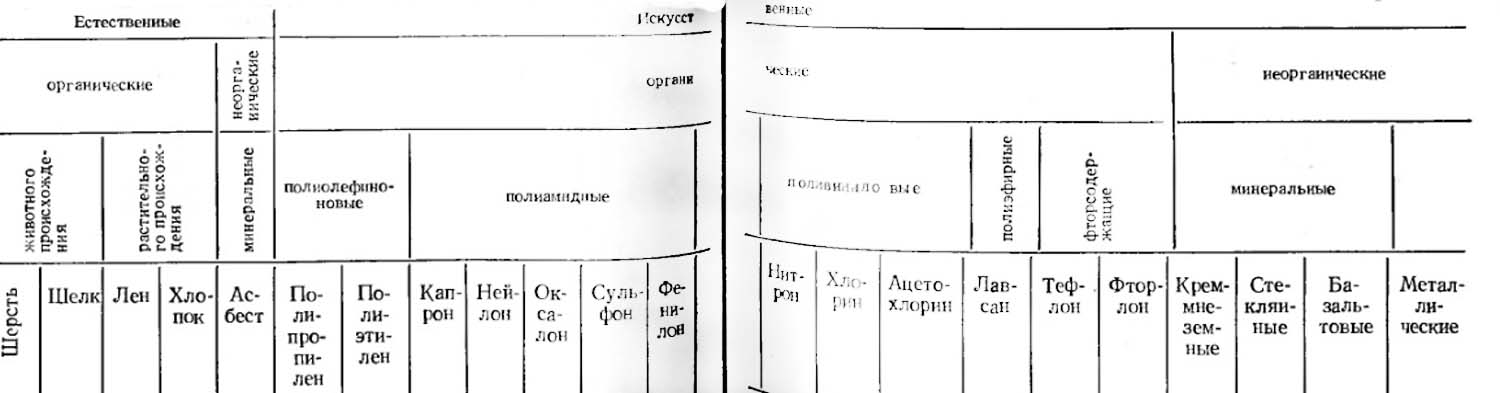

Таблица 3.7. Классификация волокон.

В процессе эксплуатации в течение длительного периода времени (обычно 1-2 года) фильтровальный материал должен сохранять высокую воздухопроницаемость в запыленном состоянии. Для обеспечения длительной работы в условиях действия регенерирующих устройств материалы должны иметь высокую прочность на разрыв и перегибы и способность к легкому удалению пыли, накопленной внутри пор и на поверхности. В необходимых случаях они должны обладать термостойкостью, кислотостойкостью, стойкостью к щелочам, невысокой стоимостью материала.

Все фильтровальные материалы можно подразделить на четыре основных типа (табл. 3.7), различающиеся тем, что они изготовлены из естественных волокон животного и растительного происхождения (шерстяные, льняные, хлопчатобумажные, шелковые); искусственных органических волокон (лавсан, нитрон, капрон, хлорин, оксалон и др.); естественных минеральных волокон (асбест) ; искусственных неорганических волоков (стеклоткань, металлоткань).

Во всех волокнах растительного происхождения основным веществом, определяющим их свойства, является целлюлоза.Хлопковое волокно, так же как и целлюлоза, подвержено значительным изменениям под действием кислот, щелочей и окислителей. Однако растворы едкой щелочи концентрацией от 0,5 до 5 % при комнатной температуре не изменяют состава и свойств хлопкового волокна.

Растворы уксусной кислоты слабой концентрации не оказывают заметного действия иа хлопковые волокна при любой температуре. Аммиачные растворы гидроокисей меди, никеля, кобальта, цинка растворяют целлюлозу. Ткани из хлопковых волокон выдерживают температуру до 80 °С.

Рис. 3.8. Схема образования сплошного слоя пыли между двумя соседними волокнами.

1-3 - условные контуры отложения пылн при различном ее количестве на ткани; 4 - волокно.

Льняные волокна относятся к наиболее прочным из группы естественных волокон растительного происхождения. Химическая стойкость их примерно одинакова с волокнами хлопка. Льняные ткани находят ограниченное применение для фильтрации.

Шерстяные волокна относятся к группе естественных волокон животного происхождения и состоят главным образом из белковых веществ. Шерстяные волокна характеризуются наличием на поверхности чешуйчатого слоя. В отличие от целлюлозы белковые вещества относительно стойки к действию кислот; щелочи, как и газообразный аммиак, быстро разрушают белковые вещества волокон шерсти. Шерстяные ткани могут быть применены при фильтрации газа с температурой не более 90 С. Для увеличения прочностных характеристик шерстяных тканей в них добавляют волокна капрона, лавсана или других синтетических материалов. Ткани из шерстяных волокон при высокой температуре имеют большую усадку.

Шелковые волокна также относятся к группе естественных волокон животного происхождения и в основном состоят из белковых веществ. Стойкость к щелочам у шелка несколько лучшая, чем у шерсти, но хуже, чем у хлопка. Шелк стоек в слябокислой среде, однако шелковые ткани применяются очень редко.

Асбестовое волокно относится к группе естественных волокон минерального происхождения. Основными достоинствами волокон асбеста являются высокая термостойкость, неподверженность гнилостным процессам, стойкость в щелочных и кислых средах. Прочностные свойства асбестовых волокон невысокие.

Стеклянное волокно отличается высокой термостойкостью, выдерживает значительные разрывные нагрузки, хемостойко. Основным сырьем для получения стеклянных волокон для фильтровальных тканей является алюмоборосиликатное бесщелочное стекло. Ткани из алюмоборосиликатного бесщелочного стекла применяются для очистки газов, имеющих в составе щелочи. Алюмомагнезиальные стеклоткани могут быть применены для фильтрации кислых сред. В последнее время освоено производство стеклотканей из высокообъемной (текстурированной) пряжи. Недостатком всех стеклянных волокон является их низкая стойкость к перегибам и истиранию. Фильтровальные ткани из стеклянных волокон применяются для очистки газов с температурой до 250 С. Температура размягчения стеклянных волокон находится в пределах 500 - 600 °С.

Лавсановое волокно эластично, устойчиво к истиранию, слипанию, изгибу. В кислых средах стойкость лавсановых волокон относительно высокая, в щелочных средах прочность лавсана значительно снижается. Лавсановые волокна устойчивы к воздействию микроогранизмов, ткани из них не плесневеют, устойчивы к действию света, но очень чувствительны к резким колебаниям влажности. Лавсановые фильтровальные ткани при длительной эксплуатации выдерживают температуру 130 °С.

Нитроновое волокно - продукт полимеразиции акрилнитрила, сырьем для которого служат ацетилен и синильная кислота. Отличительной особенностью нитроновых волокон является их сходство по внешнему виду с волокнами натуральной шерсти. Стойкость к кислым средам нитрона высокая, он удовлетворительно выдерживает воздействие щелочных сред. Нитрон нечувствителен к резким колебаниям влажности. Термостойкость фильтровальных тканей из нитрона определяется пределом 120-130 °С.

Хлориновое волокно имеет высокую химическую стойкость, устойчиво к действию микроорганизмов и плесени. Выдерживает температуру до 70 С. При повышении температуры более 70 °С хлориновые волокна размягчаются, ткань теряет эластичность и быстро выходит из строя. При длительном воздействии света прочность хлориновых волокон значительно снижается. При колебаниях влажности хлориновые ткани не дают заметной усадки.

Капроновое волокно характеризуется высокой устойчивостью к истиранию и воздействию знакопеременных нагрузок растяжение - сжатие, обладает хорошей устойчивостью к щелочным средам. В концентрированных кислотах капрон растворяется. Ткани из капрона длительно выдерживают температуру 90 С.

Оксалоновые волокна имеют высокую термостойкость. Ткани из оксалоновых волокон способны длительно работать при температуре 180-200 °С, устойчивы в кислых средах.

Тефлоновые волокна отличаются высокой химической стойкостью, превосходящей все известные материалы, устойчивы к изгибу и трению. Под действием больших механических нагрузок материал из тефлона вытягивается, "течет". Тефлоновые ткани могут выдержинать температуру до 230 °С.

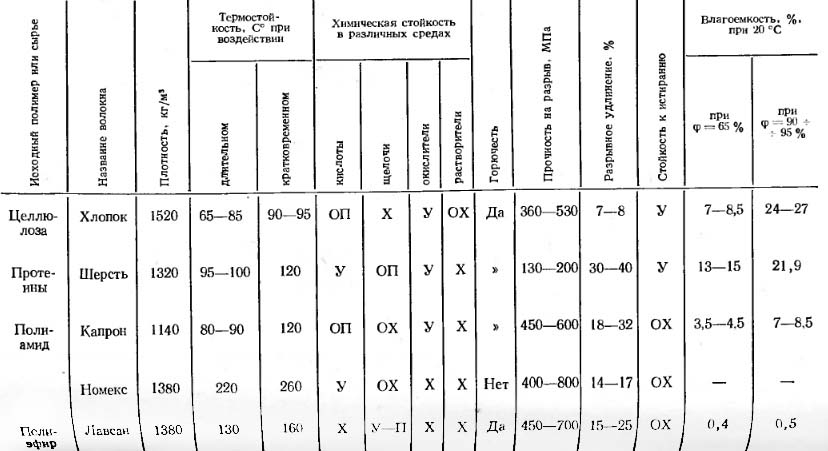

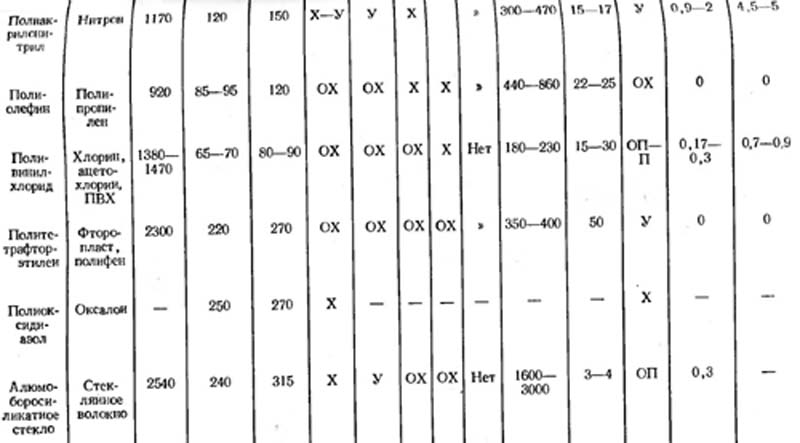

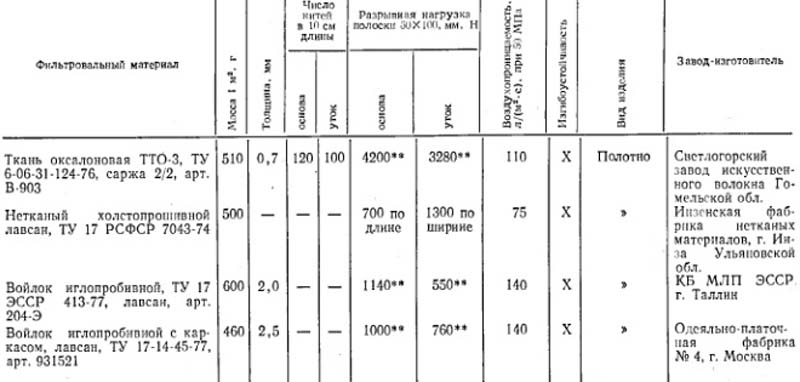

По структуре фильтровальные материалы подразделяются па тканые и нетканые. Тканые фильтровальные материалы в свою очередь подразделяются в зависимости от способа переплетения на полотняные, саржевые, сатиновые; в зависимости от вида волокна в нити - на штапельные, филаментные, текстурированные; в зависимости от обработки поверхности - на ворсованные, гладкие. Нетканые фильтровальные материалы по способу закрепления волокон подразделяются на иглопробивные, холстопрошииные, клееные. В табл. 3.8 приведены основные свойства текстильных волокон для фильтровальных тканей.

Основные свойства фильтровальных материалов. Эффективность пылеулавливания, гидравлическое сопротивление, срок службы фильтровальных тканей во многом зависят от их структуры, способа плетения, плотности, толщины и крутки нитей. Плотность ткани характеризует частоту расположения нитей в единице длины (количество нитей на 10 см). Более плотные ткани имеют повышенные прочностные свойства, более высокий коэффициент пылеулавливания и одновременно с этим повышенное гидравлическое сопротивление в процессе фильтрования, низкую воздухопроницаемость, а следовательно, и более низкую пропускную способность при установке в рукавных фильтрах.

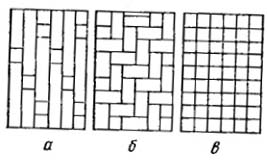

Одним из основных текстильных показателей, во многом определяющих фильтровальные, регенерационные и прочностные свойства фильтровальных тканей, является переплетение нитей основы и утка. Для фильтровальных тканей обычно применяются три вида переплетения: саржевое, полотняное и сатиновое (рис. 3.9). Саржевое переплетение характеризуется наличием на поверхности ткани диагональных полос. Нити основы и утка в саржевых тканях перекрываются в соотношении: 1x3, 3x1 и имеют возможность перемещения относительно друг друга, способствуя этим эффективности регенерации.

Ткани полотняного переплетения более плотные. нити основы и нитка перекрываются в них попеременно. Ткани полотняного переплетения имеют высокую эффективность пылеулавливания, но обладают большим сопротивлением вследствие плохой регенерируемости.

Сатиновые (атласные) ткани характеризуются гладкой поверхностью Они более рыхлые по сравнению с тканями полотняного и саржевогого плетения, имеют хорошую регеперируемость. Прочностные свойства сатиновых тканей относительно невысокие. Использование их в каркасных фильтрах нежелательно, так как при натягивании на каркас они легко могут быть повреждены.

Таблица 3.8. Основные свойства текстильных волокон для фильтровальных тканей.

Для повышения прочности сатиновых тканей иногда повышают их плотность, но это приводит к снижению воздухопроницаемости. Фильтровальные ткани могут быть изготовлены из нитей, состоящих из непрерывных по длине волокон (филаментная нить) или из нитей, скрученных из коротких волокон (штапельная нить). Филаментная нить значительно прочнее штапельной. Однако по эффективности пылеулавливания штапельные ткани превосходят фнламснтные, имеют лучшую воздухопроницаемость и легче восстанавливают свойства в процессе регенерации.

Высокие показатели пылеотделяющих свойств при относительно низком гидравлическом сопротивлении имеют ткани, изготовленные из текстурированных нитей. Текстурированные нити получают либо специальным разрыхлением, например сжатым воздухом, либо за счет применения специальных волокон витой формы. Для определения толщины нити принята

единица (Т) толщина в тексах численно равна массе 1 км нити в граммах. Обратная величина, т. е. отношение длины нити (км) к ее массе (г), является номером нити.

Рис. 3.9. Способы плетения фильтровальных тканей.

а) сатиновое; б) саржевое; в) полотняное

Важным показателем фильтровального материала является его воздухопроницаемость, которая определяется количеством воздуха, способного пройти через единицу площади в единицу времени при заданном напоре (разрежении). Фильтровальный материал считается хорошим, если он имеет воздухопроницаемость 150 дм3/(м2/с) при сопротивлении 50 Па. Воздухопроницаемость находится в прямой зависимости от плотности ткани.

Прочностные свойства фильтровальных материалов характеризуются такими показателями, как разрывная нагрузка, изгибоустойчивость, жесткость, стойкость к истиранию. Фильтровальные материалы с низкими показателями изгибоустойчивости непригодны для применения в фильтрах с механическим методом регенерации, так как действующие на них знакопеременные нагрузки растяжение - сжатие приводят к их быстрому износу. Такие ткани не рекомендуется применять для фильтров каркасных конструкций, поскольку соприкосновение и удары ткани о каркас вызывают разрушение волокон. То же самое относится и к фильтровальным материалам с низкими показателями стойкости к истиранию. Материалы с пониженной прочностью на разрыв, как правило, не применяются в бескаркасных фильтрах с большой длиной рукавов. В фильтрах каркасных конструкций предварительной натяжки ткани и подтяжки ее в процессе эксплуатации не требуется, поэтому в них возможно применение менее прочных на разрыв тканей, чем в фильтрах с обратной продувкой.

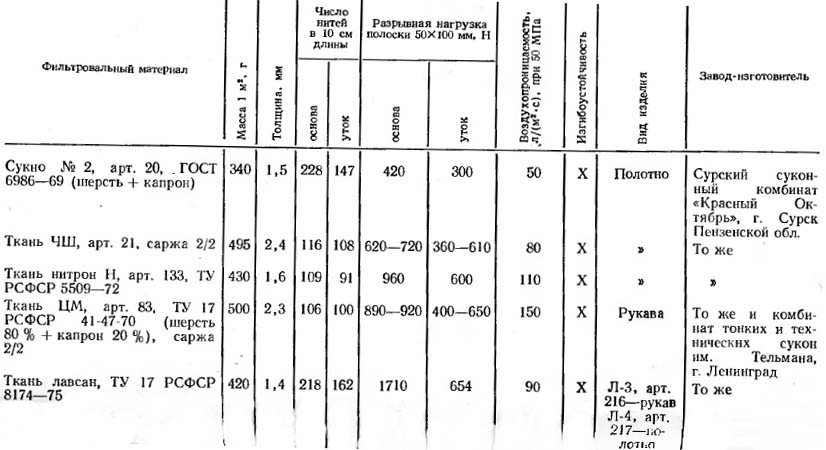

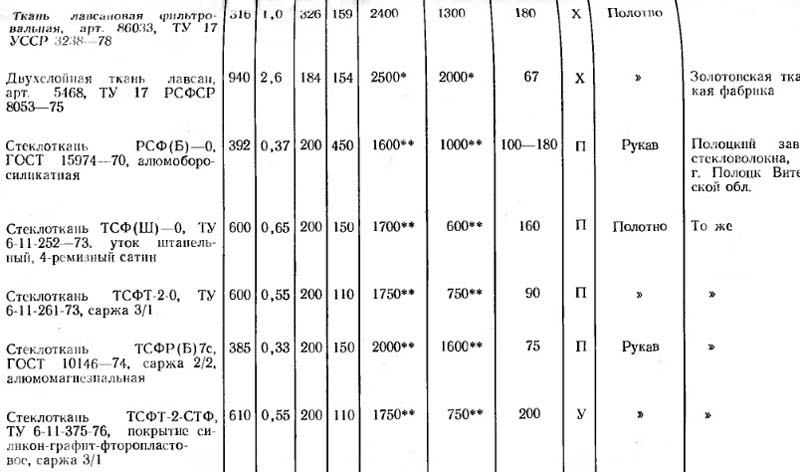

В табл. 3.9 приведены основные свойства фильтровальных тканей из природных и синтетических волокон, используемых в промышленности. При обеспыливании газов с низким влагосодержанием и высоким удельным электрическим сопротивлением фильтровальные ткани из синтетических и стеклянных волокон заряжаются, а это создает в результате электрического пробоя воздушного промежутка между рукавом с корпусом фильтра опасность возникновения пожара в фильтре. Для защиты от электризации в ткани вплетают тонкие металлические провочки или пропитывают их антистатическими электропроводящими составами.

Стеклоткани стойки при температурах до 150-350 °С, при которых природные и большинство синтетических волокон разрушаются. Стеклоткань изготавливается из алюмоборосиликатного бесщелочного или магнезиального стекла. Непрерывные нити из волокон диаметром 5 - 8 мкм получают из расплава с помощью фильер, штапельное волокно длиной 20 - 40 см получают распылением расплава прерывистыми струями горячего воздуха.

Для улучшения сопротивляемости к многократным изгибам стеклянные ткани подвергают термохимической обработке путем пропитки в водной эмульсии кремнинорганических соединений с последующей полимеризацией защитной пленки при высокой температуре. Аппретированная стеклоткань становится эластичной, приобретает гладкую и гидрофобную поверхность, с которой удаляется слой уловленной пыли.

Срок службы ткани зависит от стойкости кремнийорганических полимеров, которые начинают разрушаться при 175 - 225 °С; при дальнейшем повышении температуры долговечность ткани резко снижается, но и при 250 °С срок службы обработанных тканей по сравнению с необработанными выше в несколько раз и составляет от 6 до 24 мес. Несмотря на более высокую изгибоустойчивость, регенерацию аппретированных стеклотканевых рукавов производят в основном обратной продувкой, а в некоторых случаях периодически (несколько раз в сутки) кратковременным покачиванием рукавов.

При длительном воздействии температуры и высокой абсолютной влажности снижается стойкость покрытия и волокна приобретают склонность к самоистиранию. Особенно сильный износ наблюдается, если рукава плохо натянуты (провесы), а также если не обеспечивается синхронное плавное перекрытие дроссельных клапанов подачи чистого и загрязненного газов. Рукава обычно навешиваются на регулируемые пружины; механические воздействия на стеклянную ткань и резкие толчки, вызывающие изгибающие деформации с образованием складок, должны быть полностью исключены.

Для защиты от статического электричества и повышения устойчивости к изгибающим деформациям во время аппретирования на волокна наносят графит (в коллоидном состоянии); при этом срок службы тканей при высокой температуре значительно удлиняется. Покрытие волокон тефлоновой пленкой (из эмульсии) также существенно повышает долговечность тканей. Для увеличения воздухопроницаемости тканей при сохранении прочности уточные нити изготавливают из штапельного волокна.

Промышленностью выпускается несколько видов аппретированных стеклотканей, различающихся по воздухопроницаемости, массе, прочности. Ткани применяются на сажевых, цементных, металлургических и других предприятиях и успешно используются для улавливания высокодисперсных саж, цементной пыли, возгонов цветных и редких металлов, в производстве фосфорных удобрений. Для улавливания сажи оптимальная нагрузка по газу не должна превышать 0,35 м3/(м2/мин) Для тканей из непрерывного стеклянного волокна и 0,45 м3/(м2/мин) Для тканей со штапельной уточной пряжей.

При низкой запыленности часто используются тяжелые ткани (600 - 800 г/м2), при более высоких концентрациях - более легкие ткани (300 - 500 г/м2). Ткани из филаментных нитей используются для Улавливания плохо удаляемых пылей; масса 1 м2 таких тканей составляет 200 - 400 г.

Нетканые материалы. К этим материалам относятся фильтровальные шерстяные фетры, получаемые из натуральной шерсти, а также иглопробивные войлоки на основе синтетических волокон.

Таблица 3.9. Основные свойства фильтровальных тканей.

Фегры или войлоки представляют собой плотные слои беспорядочно перепутанных штапельных волокон, равномерно распределенных в объеме и обладающпх высокой устойчивостью к многократным изгибам. Толщина фетров обычно составляет 1,6 - 3,2 мм, а масса 1 м2 материала изменяется от 0,4 до 0.6 кг.

Уплотнение и перепутывание слоя синтетических волокон для получения фетра производится на иглопробивных машинах. Для достижения требуемой прочности и стабильности размеров волокна после набивки на сеточный тканый каркас из тех же волокон подвергаются термической и химической обработке. Фетры получают из полиэфирных, нитроновых и других волокон, в том числе из термостойких: номекса, тефлона нержавеющей стали, стекла, а также из их комбинации. Фетры подвергаются термической и механической обработке для получения очень гладкой поверхности. Фильтровальные фетры используются в основном в фильтрах с обратной струйной продувкой или при импульсном методе регенерации, а также фильтрах с другими видами регенерации. Выходная концентрация пыли очень низкая.

Аэродинамические свойства чистых фильтровальных тканей характеризуются воздухопроницаемостью - расходом воздуха при определенном перепаде давления, обычно равном 49 Па. Воздухопроницаемость измеряется в м3/(м2-мин) или в л/(м2с) и численно равна скорости фильтрации при Др = 50 Па. Аэродинамическое сопротивление незаиыленных тканей при рекомендуемых нагрузках по газу 0,3 - 2 м3/(м2мин) обычно составляет 5 - 40 Па. По мере запыления аэродинамическое сопротивление ткани возрастает, расход газа через фильтр при достижении сопротивления, равного статическому напору вентилятора, снижается, затем остается постоянным, а расход газа продолжает уменьшаться.

Для поддержания производительности фильтра при заданном значении перепада давления на нем ткань регенерируют путем продувки в обратном направлении, механического встряхивания или другими комбинированными методами. После определенного периода (от нескольких десятков до нескольких сотен часов в зависимости от условий эксплуатации) работы фильтра с чередованием циклов фильтрации и регенерации остаточное количество пыли в ткани стабилизируется и соответствует так называемому равновесному пылесодержанию ткани и остаточному сопротивлению равновесно запыленной ткани. Значения этих величин зависят от типа фильтрующего материала, размеров и свойств пылевых частиц, относительной влажности газов, метода регенерации и других факторов.

Иногда остаточное сопротивление ткани непрерывно увеличивается, т. е. происходит забивание или «замазывание» ткани. Это явление не связано непосредственно с воздухопроницаемостью чистой ткани, а возникает прежде всего в результате застревания частиц внутри волокнистой пряжи и в порах между нитями из-за высокого перепада давления, в результате химических и физических процессов, происходящих в пыли, находящейся в порах и на волокнах пряжи, особенно при наличии влаги или электростатических взаимодействий.

Для оценки целесообразности применения тканевых фильтров в каждом конкретном случае используют данные эксплуатации фильтров с подходящими тканями в условиях, аналогичных рассматриваемым, Уточняя оптимальные параметры работы путем проведения испытаний опытно-промышленных установок.

Основным показателем, определяющим применимость фильтровально материала для любого технологического передела, является его пылеотделяющая способность. Последняя зависит от свойств пыли и газа, текстильных показателей ткани, условий и режимов эксплуатации, конструктивных особенностей фильтра. В настоящее время нет достаточно отработанных приборов для определения пылеотделяющей способности фильтровальных материалов.

В большинстве случаев разработчики новых фильтровальных материалов для оценки пылеотделяющей способности используют индивидуально созданные стенды с искусственным аэрозолем бихромата калия, масляного тумана; чаще в качестве улавливаемой пыли используется молотый кварцевый песок с медианным размером частиц 5 мкм.

Другим важным свойством фильтровальных материалов является их способность к регенерации, которая осуществляется различными способами: обратной и импульсной продувкой, простым встряхиванием, вибрацией, покачиванием и перекручиванием рукавов, воздействием звуковых колебаний, ударной волной и др.

После проведения цикла регенерации в порах и на поверхности ткани остается определенное количество пыли, создающее дополнительное гидравлическое сопротивление. После нескольких циклов регенерации (иногда нескольких десятков или сотен циклов) остаточное сопротивление обычно стабилизируется. Более плотные ткани с малыми значениями воздухопроницаемости обычно имеют большое остаточное сопротивление. Для сравнительной оценки регенерационной способности тканей иногда пользуются условным показателем регенерируемое, численно равным отношению разности конечного Рк и остаточного Рост сопротивления к конечному, %:

Кр = (Рк - Рост) 100%/Рк.

Измерения показателей регенерируемости производятся в одних и тех же условиях при одинаковых параметрах, характеризующих свойства пыли, газа, режимы фильтрования и регенерации.

Рекомендации по применению фильтровальных материалов. Для очистки аспирационного воздуха в системах вентиляции цеховых помещений, а также для очистки воздуха, отсасываемого с участков пересыпки, транспортировки, упаковки пылевидных материалов, широко применяются хлопчатобумажные и шерстяные ткани, имеющие высокий коэффициент пылеулавливания при относительно низком гидравлическом сопротивлении. Эти ткани эффективно улавливают такие высоко дисперсные пыли, как технический углерод, цемент, окись цинка и др.

Из фильтровальных тканей, изготовленных на основе волокон естественного происхождения, наиболее широко применяется в аспирационных системах сажевых, цементных, пищевых производств фильтровальное сукно № 2, арт. 20, выпускаемое в соответствии с ГОСТ 6986 - 69. Хлопчатобумажные ткани типа вельветон широко применяются для очистки газов асбестовых производств. Гидравлическое сопротивление их относительно низкое, пылеотделяющая способность высокая.

В последнее время в нашей стране и за рубежом наметилась тенденция к полной замене фильтровальных тканей из естественных волокон на синтетические ткани с целью высвобождения натуральных волокон для бытовых целей. Однако шерстяные и хлопчатобумажные ткани все еще продолжают широко применяться. К недостаткам всех тканей из волокон естественного происхождения относятся подверженность их гнилостным процессам, отрицательному действию влаги, при хранении они часто портятся молью. Низкая рабочая температура: 80 - 90 °С.

Срок службы их значительно меньше, чем материалов из синтетических волокон. Суконные и хлопчатобумажные ткани нередко имеют срок службы до 3 мес при среднем сроке службы фильтровальных тканей 1-2 года. Стойкость к агрессивным газам шерстяных тканей очень низкая. При температуре выше 90° С волокна шерсти становятся хрупкими и ломкими. Для очистки технологических газов с температурой до 130 С широкое применение получили фильтровальные ткани и нетканые материалы из лавсановых волокон.

Высокие показатели пылеотделяющих, прочностных и регенерационных свойств имеют лавсановые ткани, изготовленные по утку и основе из штапельного волокна. Работы, проведенные на промышленном фильтре ФРКДИ-1100 при очистке газов злектродуговых сталеплавильных печей, показали, что штапельная лавсановая ткань Л-3 имеет эффективность пылеулавливания 99 % и высокую регенерационную способность.

Из тканей, изготовляемых из лавсановых волокон, можно выделить следующие; арт. 86013 по ОСТ 17 - 452 - 74, предназначенную для производства витаминов; арт. 86033 по ТУ 17 УССР 3238 - 78, разработанную для сахарной промышленности; арт. 216 и 217 ТУ 17 РСФСР 8174 - 75, разработанную для улавливания цементной пыли. Эти ткани серийно выпускаются отечественными предприятиями и рекомендованы для различных переделов и производств. Они могут применяться в фильтрах как каркасных, так и бескаркасных конструкций. Ткани арт. 86013 и 86033 плотнее, чем ткань арт. 217, и имеют несколько большее гидравлическое сопротивление. Одним из существенных недостатков тканей из лавсана является способность к электризации, которая может привести к взрыву взрывоопасных пылегазовых смесей.

Прочность лавсана в 4 - 5 раз выше прочности шерстяных тканей. В кислых средах лавсан устойчив, но не выдерживает действия щелочных сред. Лавсан устойчив к истиранию, хорошо служит в условиях изгиба волокон, поэтому он может применяться в каркасных и бескаркасных фильтрах практически с любым методом регенерации. Лавсановая ткань может применяться для улавливания абразивных пылей, например в условиях производства керамических, огнеупорных материалов, кварцевого песка.

Широкое применение в каркасных фильтрах с импульсной продувкой получили нетканые иглопробивные лавсановые материалы. Они относительно просты в изготовлении, дешевы и имеют высокие фильтровальные и прочностные характеристики. Например, при улавливании пыли свинцового глёта с медианным диаметром частиц 3 мкм рукавные фильтры типа ФРКИ, оснащенные иглопробивным нетканым материалом, обеспечили эффективность пылеулавливания 99,8 % при запыленности выбрасываемых газов не выше 4-6 мг/м3.

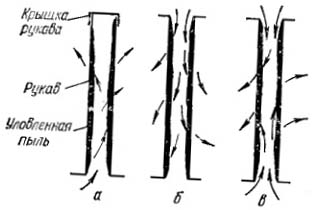

Уплотнение и перепутывание слоя синтетических волокон производятся на иглопробивных машинах (рис. 3.10). Такие материалы имеют высокую воздухопроницаемость, хорошие пылеотделяющие свойства, прочны на изгиб и разрыв. Они применяются обычно в фильтрах с имульсной продувкой. Метод отряхивания применять не рекомендуется ак как материалы имеют объемную структуру и в порах накапливается, которая может создавать значительное гидравлическое сопротивление. Для улучшения отряхиваемое от пыли с нетканого материала его подвергают тепловой обработке (оплавлению) многих производствах используются материалы из полиакриловых волокон нитрона. В течение длительного времени нитроновые рукова выдерживают температуру до 120 С. Они имеют относительно высокую химическую стойкость, достаточную сопротивляемость сранию и изгибу. На предприятиях цветной металлургии нитроновые ткани составляют около 40 % от общего количества всех используемых фильтровальных материалов. Недостатком материала из нитрона является его текучесть при воздействии повышенной температуры; вытяжка ткани доходит до 15 %.

Применение фильтровальных материалов из синтетических волокон повышенной термостойкости (оксалон, фенилон) позволяет повысит производительность фильтров за счет уменьшения подсосов воздуха для охлаждения газов. Термостойкость таких тканей составляет 180 - 220 °С. Оксалоновая ткань при очистке газов на цинковых заводах обеспечивает эффективность пылеулавливания 99,5 % при температуре очищаемых газов 200-210 °С.

Рис. 3.10. Схема получения иглопробивного фильтровального материала.

а - фильтровальный материал в процессе иглопрокалывания; б - фильтровальный материал после завершающей стадии иглопрокалывания.

Свойства оксалоновой ткани изучены недостаточно. Иногда она подвержена быстрой забиваемое, часто дает большой проскок пыли.

Фенилоновые материалы перспективны для применения при температуре 220 °С. В то же время прочность этих материалов пока недостаточна, а изготовление отдельных партий фильтровальных материалов нз фенилона обходится дорого.

Для очистки газов с температурой до 250 °С в производствах технического углерода, цемента, в черной и цветной металлургии широко применяются фильтровальные стеклоткани. Основным преимуществом стеклоткани перед другими фильтровальными материалами является ее высокая теплостойкость при сохранении механической прочности. В фильтрах типа ФР 5000 с регенерацией ткани способом обратной продувки на заводах технического углерода стеклоткани эффективно работают в течение 1,5-2 лет. Однако стеклоткани имеют относительно слабую стойкость к многократным перегибам и истиранию. Поэтому на фильтрах каркасных конструкций стеклоткань не применяется. Для улучшения сопротивляемости к многократным изгибам стеклоткани подвергают термохимической обработке (аппретированию). Пропитанная аппретами стеклоткань становится эластичной, приобретает гладкую н гидрофобную поверхность.

При использовании стеклотканей в сажевой промышленности удельную газовую нагрузку обычно принимают равной около 0,28 м3/(м2мин). При использовании в цементной промышленности нагрузка повышается до 0,7 м3/(м2мин).

Для рукавных фильтров, работающих в условиях взрывоопасных сред. При улавливании пылей, способных накапливать статическое электричество, Семибратовским филиалом НИИОгаза совместно с другими организациями разработан специальный антистатический фильтровальный материал на основе лавсана с добавлением металлических волокон.

Проверка антистатического материала на химико-металлургическом заводе в течение длительного периода времени показала его высокую эффективность пылеулавливания и надежность в обеспечении безопасной работы фильтра.

При фильтровании агрессивно действующих на ткань газов с повышенной температурой иногда применяют асбестовые ткани, которые стопки в кислых щелочных средах и выдерживают высокую температуру. Однако из-за низкой прочности их применяют лишь в условиях небольших перепадов давления. Для повышения прочности асбестовых тканей в них добавляют волокна других материалов, однако при этом несколько снижается устойчивость к повышенным температурам.

Для фильтрования технологических газов с температурой до 500 °С все чаще применяются ткани и нетканые материалы, изготовленные из металлических волокон. Металлические фильтровальные материалы наряду с термостойкостью имеют высокие прочностные свойства, безусадочны, микробиологически стойки, электропроводки. Для повышения их долговечности металлические волокна изготавливают из некорродирующих сплавов.

Выбор фильтровального материала для оснащения конкретного рукавного фильтра осуществляется, исходя из физико-химического состава пыли и газа, конструктивных особенностей фильтра, примененного способа регенерации, требований к степени очистки и допустимого гидравлического сопротивления.

Ниже приводятся рекомендации по применению серийных фильтровальных материалов в различных отраслях промышленности. Лавсановые фильтровальные ткани арт. 216, 217, 86013, 86033 и нетканые фильтровальные материалы арт. 931505, 931506, 91507, 204 рекомендуется применять в следующих отраслях промышленности и технологических переделах: о цементной промышленности для обеспыливания аспирацнонного воздуха от помольных мельниц, сушильных барабанов, силосов, упаковочных машин, дробилок и др.; в химической промышленности на участках пневмотранспорта порошковых материалов, в производстве пигментов и красителей, при очистке газов обжиговых и рафинировочных печен мышьякового концентрата, при производстве синтетических моющих средств и др.

В нефтехимической промышленности на участках улавливания катализаторной пыли при производстве синтетического каучука, в аспирациониых системах шинных заводов, в производстве и переработке геотехнических изделий, в аспирйционных линиях заводов тех углерода черной металлургии для очистки дымовых газов и аспирационного воздуха электродуговых сталеплавильных печей, в аспирационных стемах мартеновских и конвертерных цехов, на аглофабриках для воздуха после дробилок, грохотов, перегрузочных устройств, в огнеупорных материалов на участках дробления, пересыпки, транспортировки.

В цветной металлургии на участках обеспыливания воздуха после спекательных машин, шахтных и трубчатых печей, шлаковозгонных установок в производстве свинца и цинка, на участках очистки воздуха рафинировочных котлов в производстве олова, после отражательных печей в производстве сурьмы и редкоземельных металлов; в строительной промышленности на участках аспирации после дробильных машин, транспортеров, сушильных барабанов, мельниц, смесительных установок, деревообрабатывающих станков.

Двойной лавсан арт. 86031 рекомендуется применять в фильтрах с интенсивными методами регенерации в случаях, когда требуется высокоэффективная очистка газов и нет жестких требований к ограничению гидравлического сопротивления пылеулавливающей установки.

Нетканый иглопробивной антистатический фильтровальный материал арт. 931521 рекомендован для использования в фильтрах типа ФРКН-В для очистки аспирацпонного воздуха на предприятиях легкой промышленности при производстве шерстяных изделий; в пищевой промышленности при производстве крахмала, муки, сахара, чая; в химической промышленности при производстве пестицидов.

Полушерстяные ткани, сукно фильтровальное № 2,арт. 20, ткань "рукав ЦМ", арт. 83, ткань "рукав РЦЛ", арт. 115, и другие примениются при очистке нейтральных сухих низкотемпературных газов в различных отраслях промышленности. Нитроновый фильтровальный материал преимущественное применение получил на предприятиях цветной металлургии. Хлопчатобумажная ткань вельветон, арт. 3601, применяется главным образом в фильтрах ФР-100 и ФПИ на участках аспирации предприятий по производству асбестовых изделий.

Фильтровальные стеклоткани марок ТСФТ 2-СГФ, ТСФТ-2-0, ТСФ(Б)-7С применяются преимущественно в производстве технического углерода в фильтрах типа ФР, устанавливаемых на участках улавливания пыли технического углерода после реакторов. Стеклянные фильтровальные материалы также широко используются для улавливания цемента при установке в фильтрах типа СМЦ, для улавливания цветных и редких металлов, для улавливания пыли сложных фосфорных удобрений в химической промышленности.

Оксалоновая ткань рекомендуется к применению на предприятиях цветной металлургии. В настоящее время изучается вопрос возможности использования этого термостойкого материала в энергетике. Целесообразным является создание штапельных тканей и нетка материалов из оксалоновых волокон. Ленинградским институтом текстильной и легкой промышленности им. С. М. Кирова совместно с Научно-исследовательским институтом шинной промышленности разработана лавсановая фильтровальная ткань. Результаты испытаний, проведенных на фильтре Омского шинного завода, показали, что по эксплуатационным показателям разработанная ткаиь превосходит лавсановую ткань Л-2, хлопчатобумажную ткань типа Ф ГОСТ 332 - 69 и шерстяную ткань, арт. 21, ГОСТ 17244 - 71. Фильтровальная ткань ФТ-370-8 имеет саржевое переплетение, основа - лавсан штапельный, уток - комплексная нить. Масса ткани составляет 370 г/м2, ее рекомендуется применять для обеспыливания аспирационного воздуха на заводах резинотехнических и кабельных изделий, резиновой обуви и на предприятиях химической промышленности.

Классификация тканевых фильтров. Тканевые фильтры различаются по следующим признакам: по форме фильтровальных элементов (рукавные, плоские, клиновые и др.) и наличию в них опорных устройств (каркасные, рамные); по месту расположения вентилятора относительно фильтра (всасывающие. работающие под разрежением, и нагнетательные, работающие под давлением); по способу регенерации ткани (встряхиваемые, с обратной продувай, с вибровстряхиванием, с импульсной продувкой и др.); по наличию и форме корпуса для размещения ткани - прямоугольные. цилиндрические, открытые (бескамерные); по числу секций в установке (однокамерные и многосекционные); по виду используемой ткани (например, стеклотканевые).

Размеры рукавов обусловливаются конструкционными особенностями и экономическими соображениями: чем больше высота рукавов, тем обычно больше их диаметр (это делается для того, чтобы снизить износ тканн на входе в рукав). Диаметр рукавов может быть различен, но, как правило, не превышает 600 мм. Максимальное отношение длины рукава к диаметру достигает 50:1; наиболее распространено отноше-ние (16-20) : 1. Чаще всего диаметр рукавов составляет 127, 220, 300 мм, длина 2400-3500 мм, но вместе с тем распространены фильтры с длиной рукавов 10-12 м.

Запыленные газы могут вводиться в рукава снизу или сверху. При вводе снизу ограничивается возможная длина рукавов, так как трудно обеспечить выпадение пыли в течение короткого периода встряхивания. Кроме того, за счет фракционного отвеивания в верхней части рукавов накапливается очень тонкая пыль, которая плохо сбрасывается при регенерации. При вводе сверху направление потока газов способствует выпадению пыли в бункер и возможно применение более длинных рукавов, однако в этом случае возникает опасность существенного повышения температуры в верхней части корпуса фильтра, а устройства для натяжения рукавов оказываются более сложными. В рукавах для предотвращения их сжатия и облегчения выпадения пыли в бункер при регенерации на определенных расстояниях часто устанавливаются кольца жесткости. Способы крепления и натяжения рукавов оказывают значительное влияние на сроки их службы.

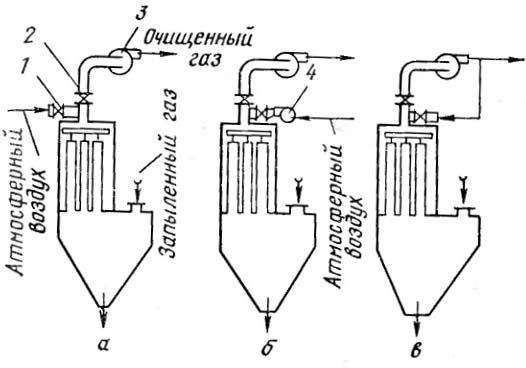

Конструктивные особенности тканевых фильтров. Тканевые фильтры отличаются по способу подачи пылегазового потока, расположению и конструкции рукавов и их размеру, по виду крепле¬ния рукавов, а также метод) их регенерации. Определяющими конструктивными особенностями фильтровальных аппаратов являются способ подачи пылегазового потока в рукава и принятая система их регенерации. На рис. 3 11 приведены три способа подачи пылегазового потока в рукавный фильтр: верхний, нижний и комбинированный.

При верхнем подводе (см. рис. 3.11,6) создаются благоприятные Условия для вывода уловленной пыли. В ряде случаев это способствует созданию режима авторегенерации без внешнего импульса системы регенерации. Здесь появляется возможность применения длинных рукавов, однако в этом случае возникает опасность существенного повысив температуры в верхней части корпуса фильтра, а устройства для атяжешщ рукавов оказываются более сложными. Открытые с двух сторон рукава используются в фильтрах с комбинированной подачей пылепроизвольного потока, однако в этих аппаратах теряется основное преимущество фильтров с верхним подводом, так как восходящий поток препятствует осаждению крупных фракций пыли.

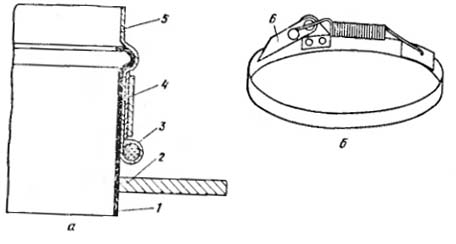

Эффективность работы фильтра в большой степени зависит от конструкции и исполнения узлов крепления фильтрующего элемента к корпусу фильтра. Пропуск даже незначительного количества неочищенного газа в узлах крепления резко снижает эффективность фильтра.

Рис. 3.11. Способ подвода газопылевого потока в рукава.

а - с нижним подводом; б - с верхним подводом; в - с двусторонним подводом.

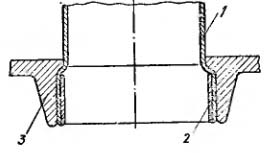

Принимая во внимание, что в промышленных фильтрах число рукавов измеряется сотнями и тысячами, следует особенно тщательно подходить к конструированию и сборке всех элементов крепления рукавов. Обычное крепление осуществляется наложением хомута, который зажимает конец рукава в канавке, образованной двумя выступами, выполненными на патрубке. Чтобы рукав не вытянулся из-под хомута, в край ткани вшивают кольцо из жгута той же ткани или другого эластичного материала(рис. 3.12, а). Рукав должен быть хорошо подогнан по патрубку. Если зазор между ними слишком велик, то при затяжке образуются большие складки, что приводит к пропуску неочищенного газа. В связи с тем что узел крепления должен быть быстроразъемным для проведения замены рукавов, хомуты затягивают и закрепляют с помощью защелок различного типа (см. рис. 3.12, б). Хомуты обычно выполняют из тонкой стальной ленты. В этой связи определенный интерес представляет применение гофрированной ленты, что позволяет прижать ткань к патрубку по всей окружности и более равномерно распределить складки, образующиеся при затяжке.

Наличие следов коррозии на деталях, соприкасающихся с фильтровальным материалом, значительно увеличивает вероятность его износа.

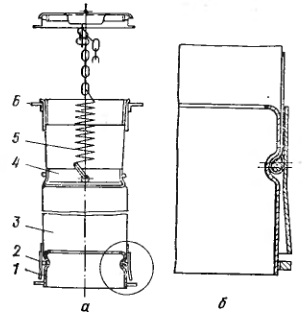

Поэтому детали крепления изготавливают из нержавеющей стали либо защищают антикоррозионными покрытиями. Для уменьшения износа рукавов практикуется обклейка патрубков тканью или пленочными материалами.Наряду с зажимом хомутами применяют и другие способы крепления фильтровального материала. Например, вшивают в край рукава сплошное кольцо плоской пружинной ленты. Чтобы установить рукав, пружину сжимают и пропускают в специальное гнездо, выполненное в перегородке, где пружина развертывается и прижимает рукав к стенкам гнезда, чем обеспечивается необходимое уплотнение (рис. 3.13).

Этот способ крепления, обладая определенными достоинствами, связанными с отсутствием дополнительных деталей крепления (только кольцо, вшитое в рукав), требует высокой точности изготовления сопрягаемых элементов - гнезда для крепления рукава и пружинного кольца. Известны подобные узлы крепления с вшитыми в рукав круглыми пружинными кольцами взамен плоских. Разновидностью крепления ткани являются самозаклинивающиеея кольца, примененные в аппаратах типа СМЦ (рис. 3.14). Крепление фильтровального материала в верхней части рукава колпачку обычно выполняют аналогично нижнему креплению.

Рис. 3.12. Крепление рукава хомутами.

а - узел крепления в разрезе; б - хомут; 1 - патрубок; 2 - перегородка, 3 - шнур; 4 - хомут; 5 - рукав; 6 - защелка.

Рис. 3.13. Крепление рукава с вшитой пружиной.

1 - рукав; 2 - пружинное кольцо; 3 - перегородка.

Рис. 3.14. Рукав, открытый с двух сторон, с креплением самозаклинивающимися кольцами.

а - общий вид; б - узел крепления; 1 - патрубок; 2 - кольцо самозаклиннвающееся; 3 - рукав; 4 - кольцо верхнее; 5 - пружина; 6 - верхняя перегородка.

Рис. 3.15. Бесколпачковое крепление верхнего конца рукава.

1 - крюк подвеса; 2 - поперечный шов; 3 - рукав.

Возможны и другие варианты крепления. На рис. 3 15 показано бесколпачковое исполнение верхнего крепления. Верхний конец рукава зашивают на некотором расстоянии от края и оставшийся свободный участок продевают в крюк специальной формы, укрепленный на раме.

Важным условием надежной работы фильтров является достаточное натяжение рукава. Ослабленные участки, на которых образуются складки, быстро изнашиваются. В распространенном креплении рукавов с нижним подводом газа подвес колпачка к поддерживающей раме ocуществляется через пружину, натягивающую рукав при его вытяжке

(см. рис. 3.14).

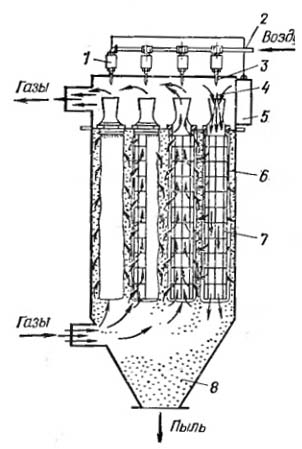

Способы регенерации тканевых фильтров. Способ регенерации является одним из важнейших конструктивных признаков фильтра. Структура фильтровального материала определяет гидравлическое сопротивление аппарата, его нагрузку по газу, необходимую площадь фильтрации, а тем самым и размеры фильтра, энергозатраты, т. е. экономичность и конкурентоспособность фильтра.

Регенерация фильтровальных элементов сводится к приложению тех или иных нагрузок к запыленному фильтровальному материалу, обеспечивающих в конечном итоге разрушение и отделение пылевого слоя от материала. Для приложения нагрузок могут использоваться способы: механические (обычно встряхивание, иногда кручение) или пневматические (различные виды обратной продувки: непрерывная, пульсирующая, импульсная, струйная). Механическое приложение нагрузки сочетается, как правило, с непрерывной обратной продувкой.

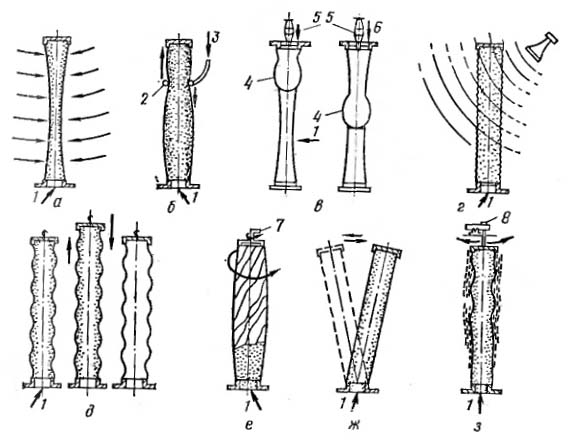

Остальные виды пневматических воздействий применяются в основном самостоятельно. Возможны также другие способы регенерации с применением, например, акустических колебаний, однако они не получили распространения в промышленности (рис. 3.16).

Механизм разрушения пылевого слоя при регенерации различным способами имеет общие черты. Практически во всех способах разрушение пылевого слоя происходит по ослабленным аутогезионным связям, обычно без нарушения адгезионного взаимодействия частиц с волокнами, так как последнее велико. Поэтому важное значение для удаления пыли имеют структурные неоднородности слоя, обусловленные наличием крупных частиц в слое, подвижностью нитей в тканях, колебаниями фильтровального материала.

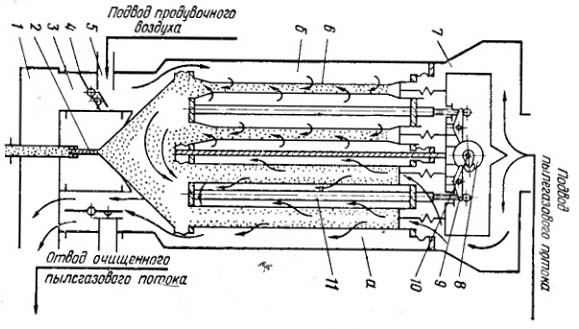

В зависимости от способа регенерации различают следующие пять типов фильтров: фильтр с механическим встряхиванием (чисто механическая регенерация). Применяется редко, причем для очистки газов небольшого объема, содержащих грубую, легко отряхиваемую пыль. Скорости фильтрации лежат между 0,4 и 1,2 м/мин. Фильтровальным материалом служат ткани из природных или синтетических волокон. Конструкция получается простой (аппараты ФР-6П, ФТ-2М, ФТНС-М и др.); фильтр со встряхиванием при одновременной обратной продувке воздухом низкого давления (менее 10 кПа). Расход воздуха при регенерации в этом случае такой же, как и при фильтрации. В отдельный случаях при рыхлой структуре слоя у фильтров с такой регенерации скорость фильтрации может достигать 2 м/мин благодаря глубокой очистке ткани (аппараты ФРУ, ФРВ 20, ФРН-30, РФ1 и др.); фильтр с одной обратной продувкой воздухом низкого давления (менее 10 кПа), который может подаваться непрерывно или в виде пульсирующего потока.

Способ находит преимущественное применение при длине рукавов до 10 м и диаметре порядка 300 мм. Фильтры оснащаются рукавами из синтетической ткани, стеклоткани или иглопробивного войлока. В зависимости от вида пыли (грубой или средней дисперсности) нагрузки могут составлять 0,6-2,5 м/мин (аппараты фР, ФРДО и др.); фильтр с импульсной регенерацией воздухом высокого давления). Рукава надеваются на каркасы. В ходе регенерации рукава раздуваются, что обеспечивает дополнительное механическое воздействие. Ускорение слоя пыли сопровождается продуванием запыленного фильтровального материала. Скорости фильтрации лежат между 1,5 и 2,5 м/мин в зависимости от адгезионных свойств слоя пыли.

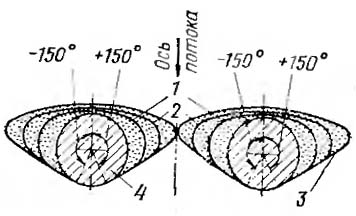

Рис. 3.16. Способы регенерации рукавных фильтров.

а - обратная посекционная продувка; б - струйная продувка; в - импульсная продувка; г - акустическая регенерация; д - механическое встряхивание; е - кручение рукавов; ж - качание рукавов; з - вибрация; 1 - направление движения запыленного газа; 2 - движущееся кольцо; 3 - продувочный воздух; 4 - пузырек сжатого воздуха; 5 - эжектор; 6 - импульс давления; 7 - реверсивное вращательное устройство; 8 – вибратор.

Хотя применение сжатого воздуха не является дешевым способом регенерации, тем не менее фильтры с импульсной продувкой благодаря повышенной нагрузке по газу получили широкое распространение (аппараты ФРКИ, ФРКДИ, ФРКН); фильтры со струйной продувкой, характеризующиеся тем, что воздух обратной продувки проходит не через всю поверхность рукава, а лишь через узкий участок, расположенный напротив кольцевого сопла с щелью шириной от 0,8 до 6 мм. Сопло непрерывно перемещается по высоте рукава, обеспечивая поочередную очистку всей его поверхности. При этом пыль удаляется полностью, так что эффективность пылеулавливания определяется способностью чистого фильтровального материала (плотный войлок) захватывать частицы пыли. Преимуществом таких фильтров является повышенная скорость фильтрации, однако они применяются лишь при пониженных концентрации пыли на входе - не более 50 мг/м3 (аппарат РФОСП).

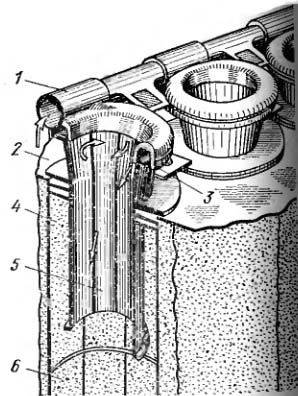

Регенерация обратной продувкой является наиболее распространенной и используется для всех видов фильтровальных элементов (рукава или кассеты, тканые или войлочные материалы, осаждение пыли на внутренней или наружной поверхности рукава, одна или несколько секций). Существует несколько способов создания обратного потока, обеспечивающих непрерывную работу. Сопло сжатого воздуха на стороне чистого воздуха каждого рукава инжектирует воздух высокого давления в рукав в обратном направлении по отношению к нормальному в виде импульсов длительностью от 0,1 до 0,04 с в случае систем с рукавами с закрытыми концами, прикрепленными к трубной решетке камеры чистого воздуха (рис 3.17).

Рис. 3.17. Система импульсной регенерации.

1 - каркас рукава; 2 - фильтрующий рукав; 3 - коллектор сжатого воздуха; 4 - продувочное сопло; 5 - вторичное сопло; 6 - насадок Вентури.

Рис. 3.18. Рукавный струпной продувкой.

1 - рама с продувочными кольцами; 2 - гибкий шланг для подвода продувочного воздуха; 3 - цепи для перемещения рамы; 4 - двигатель с высоконапорным вентилятором.

Вариацией этого метода является разделение групп рукавов (включая камеру чистого воздуха) на зоны с помощью внутренних перегородок. Камеры чистого воздуха сообщаются с выхлопной трубой через клапаны. Каждая зона снабжена одним импульсным клапаном, который подает сжатый воздух в группу рукавов. Во время цикла регенераций клапан в регенерируемой зоне закрывается, перекрывая воздушный поток через зону. Из камеры, в которую поступает воздух от отдельного вентилятора, подается обратный поток к рукавам с закрытыми концами, которые крепятся, как и в предыдущем случае, но не разделены на зоны Камера вращается, и воздух обратной продувки инжектируется внутрь каждого рукава по мере того, как сопла проходят над рукавами. Интервал времени между регенерациями определяется скоростью вращения камеры.

К уравновешенной раме прикреплено несколько продувочных колец, окружающих каждый рукав. Рама медленно движется вверх и вниз с помощью цепей, укрепленных на шкивах.

Рис. 3 19. Схемы работы фильтров с обратной продувкой.

а - фильтр с продувкой за счет подсоса воздуха; б - фильтр с продувкой с помощью вентилятора продувки; в - фильтр с продувкой за счет давления основного вентилятора; 1 - клапан продувочного газа; 2 - клапан очищенного газа; 3 - основной вентилятор; 4 - дополнительный вентилятор.

Воздух непрерывно подается к продувочным кольцам от наружного вентилятора через шланг (рис. 3.18). Камера нагнетания, движущаяся горизонтально устанавливается над выпускным патрубком чистого воздуха каждой вертикальной линии рукавов типа "конверт". Обратный поток может подаваться двумя способами: атмосферный воздух может проходить через рукав в обратном направлении по сравнению с нормальным за счет вентилятора, чистый воздух может вдуваться в рукава от отдельного вентилятора, установленного на движущейся камере нагнетания (рис. 3.19).

Регенерация с помощью механического встряхивания. Механическое встряхивание закрепленных на общей раме закрытых сверху рукавов наиболее эффективно в продольном направлении, но при этом сильно изнашиваются рукава, особенно в нижней части. Встряхивание должно быть кратковременным и резким, но не настолько сильным, чтобы вызвать большие механические усилия в ткани. Колебательные перемещения верхних частей рукавов в горизонтальном направлении вызывают значительно меньший износ, но они и менее эффективны, так как колебания плохо распространяются по длине рукавов.

Пыль удаляется по длине рукава неравномерно обычно в средней части рукавов остается больше пыли, что вызывает неравномерное распределение скоростей газов и более быстрое изнашивание тех мест, Где интенсивнее происходит процесс регенерации - в верхней или ннжцед частях, в зависимости от способа встряхивания. Минимальная фильтру, ющая поверхность тканей и максимальный срок службы рукавов достигаются при сочетании коротких циклов фильтрации и регенерации.

Операция встряхивания рукавов в продольном направлении заключается в поднятии штанги подвеса на 7-10 см и последующем свободном падении ее с этой высоты вместе с рукавами на подушки, которце амортизируют удар. Подъем и сброс рукавов повторяются 5-15 раз в зависимости от свойств пыли. Этот способ регенерации в сочетании с обратной продувкой наиболее эффективен и применяется для тяжелых ворсованных тканей, на которых удерживается в равновесном состоянии до 1 кг/м2 пыли. Колебания рукавов в поперечном направлении чаще используются для тонких тканей с гладкой поверхностью.

Механизмы встряхивания должны быть доступны для обслуживания, а их изнашивающиеся части выведены из газового потока. Регенерация с помощью аэродинамического встряхивания. Аэродинамическое встряхивание может осуществляться путем подачи импульса сжатого воздуха внутрь каждого фильтрующего элемента (рис. 3.20). Такой вид регенерации используется в каркасных рукавных и плоских фильтрах. Избыточное давление сжатого воздуха при регенерации составляет 0,4-0,8 МПа, длительность импульса - от 0,1 до 2.

Увеличение длительности импульса неэффективно, а даточное равновесное сопротивление фильтра обратно пропорционально квадрату давления сжатого воздуха в ресивере, частоте импульсов в степени 0,5 и прямо пропорционально входной концентрации в степени 0,25.

В рассматриваемом методе механическое воздействие, обеспечивающее деформацию ткани, сочетается с обратной продувкой, так как происходит зжектирование очищенных газов в рукав (см. рис. 3.17). В качестве фильтрующего материала обычно используются фетры, так как ткани часто очищаются слишком интенсивно; длина рукавов не превышает 2,5 - 3,5м

С целью интенсификации работы фильтров разработаны эжекторы, в которых эффект центральной струи сочетается с воздействием тангенциального потока воздуха по периферии сопла (рис. 3.21), что обеспечивает достижение сверхзвуковой скорости в продувочном сопле. Известны также конструкции с двумя эжекторами в каждом рукаве в верхней и нижней частях, что позволяет увеличить длину рукавов до 5-6 м.

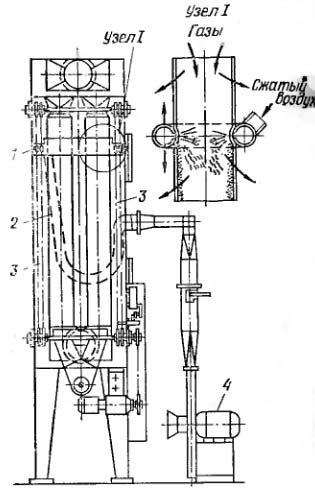

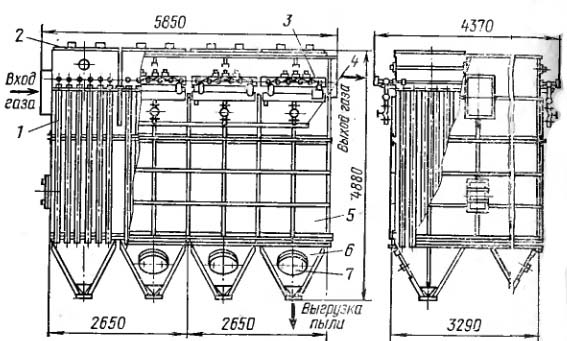

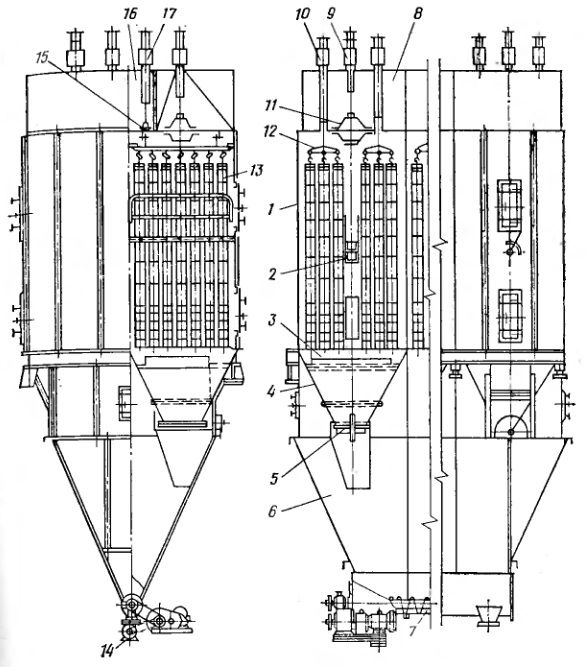

Конструкции тканавых фильтров. В СССР выпускается несколько десятков типов тканевых фильтров. Большинство из них разработано применительно к специфическим физико-химическим свойствам пылегазовых потоков в отраслях промышленности. Поэтому многие аппараты изготавливаются индивидуально или малыми сериями. В справочнике рассмотрены фильтры общепромышленного назначения, серийно выпускаемые специализированными заводами. Среди фильтров с поэлементной импульсной продувкой сжатым воздухом получили преимущественное развитие фильтры типов ФРКИ (ФРКН) и ФРКДИ (ФРКДН).

Скорость фильтрования в этих аппаратах при прочих равных уело виях на 20-30 % выше, чем в фильтрах с механической регенерацией и обратной продувкой, благодаря более эффективной регенерации с помощью очень коротких импульсов (длительностью 0,1-0,2 с). При эффективной регенерации общий срок службы рукавов в этих фильтрах более высокий, рукава меньше изнашиваются и до их замены остаточная запыленность сохраняется и на уровне 15-50 мг/м3, и лишь в отдельных случаях эти значения превышаются. Гидравлическое сопротивление обычно поддерживается на уровне 1000-1500 Па.

Рукавные фильтры типов ФРКИ являются универсальными аппаратами и предназначены для улавливания пылей средним диаметром частиц 3 мкм и более, не являющихся токсичными, пожаро - или взрывоопасными. Применяются в промышленности строительных материалов, верной и цветной металлургии, пищевой и химической промышленности. Условное обозначение типоразмера фильтра: Ф - фильтр; Р - рукавный; К - каркасный; И - с импульсной продувкой; цифра после буквенкых обозначений - активная поверхность фильтрации. В процессе фильтрации запыленный газ проходит через ткань закрытых снизу рукавов в направления снаружи внутрь, выходит через верхний коллектор и удаляется из аппарата каждый рукав в фильтре натянут на жесткий каркас и закреплен на верхней решетке (рис. 3,22).

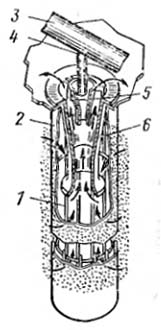

Рис. 3.20. Каркасный рукавный фильтр с импульсной продувкой.

1 - электромагнитный клапан; 2 - труба для ввода сжатого воздуха; 3 - сопло; 4 - струи сжатого воздуха; 5 - прибор автоматического управления регенерацией; 6 - рукав; 7 - каркас; 8 - бункер.

Рис. 3.21. Эжектор с тангенциальным вводом сжатого воздуха.

1 - коллектор сжатого воздуха; 2 - камера чистого газа; 3 - кольцевая щель; 4 - опорный каркас рукава; 5 - насадок Вентури; 6 - рукав.

Регенерация осуществляется импульсами сжатого воздуха, посту пающего внутрь рукавов сверху через отверстия в продувочных код. лекторах. Длительность импульсов 0,1-0,2 с. Подача импульсов обеспечивается автоматическими электромагнитными клапанами Регенерация производится без отключений секций. Рукавные фильтры, регенера ция которых производится сжатым воздухом давлением 0 3 и 0,6 МПа, конструктивно различаются диаметром отверстий на продувочных трубах.

Рис. 3.22. Рукавный фильтр типа ФРКИ.

1 - рукав; 2 - крышка; 3 - клапанные секции; 4 - коллектор; 5 - корпусу 6 - бункер; 7 - люк.

При заказе фильтров следует указывать требуемое давление сжатого воздуха. Для рукавных фильтров типа ФРКИ применяется фильтрующий материал лавсан (арт. 216, 217 ТУ 17 РСФСР 8174-75 или арт. 5468 ТУ 17 РСФСР-8053-75); корпус и бункера фильтров изготовлены из углеродистой стали. Система регенерации рассчитана на использование сжатого воздуха давлением 0,6 МПа. В случае эксплуатации фильтров при пониженном давлении сопловые отверстия на раздающих трубах рассверливаются на месте монтажа согласно прилагаемой инструкции. Выгрузка пыли обычно производится через шлюзовые затворы.

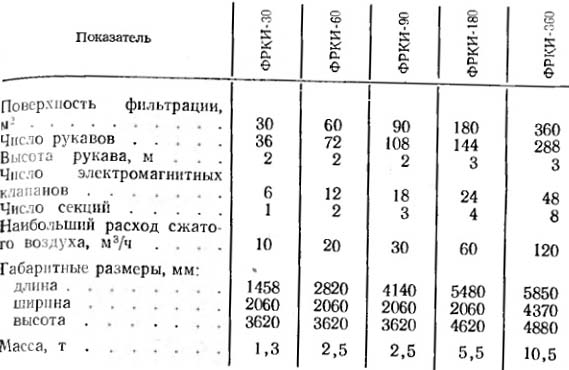

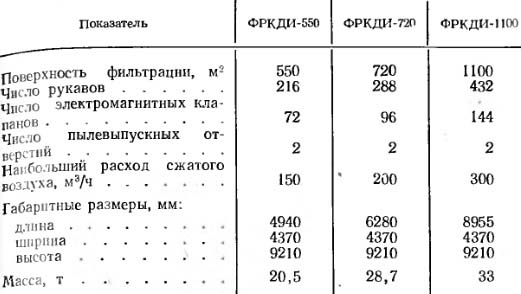

В табл. 3.10 приведены основные технические характеристики фильтров ФРКИ. Изготовитель - Семибратовский экспериментальный завод газоочистнтелыюй аппаратуры (пос. Семибратово Ярославской обл.). Рукавные фильтры типа ФРКДИ предназначены для улавливания нетоксичных и невзрывоопасных пылей средним диаметром частиц не менее 3 мкм при температуре газа до 130 °С. Фильтр заключен в корпус коробчатой формы и разделен на два ряда секций. В каждой секциии расположено по 36 рукавов высотой 6 м, закрепленных в верхней и нижней частях (рис. 3.23). Пылегазовый поток поступает в аппарат через коллектор, расположенный на одном из торцов. Пыль осаждается на внешней поверхности рукавов и периодически сбрасывается с них при помощи импульсов сжатого воздуха, подаваемого сверху и снизу одновременно.

Талица 3.10. Основные технологические характеристики фильтров ФРКИ.

Пыль ссыпается в бункер, откуда с помощью шнеков удаляется из фильтра. Расход сжатого воздуха на продувку составляет 0,2 % от расхода пылегазового потока. В фильтрах типа ФРКДИ используются те же фильтровальные ткани, что н в фильтрах типа ФРКИ. Корпус и бункера фильтров изготовлены из углеродистой стали. Технические характеристики фильтров ФРКДИ приведены в табл. 3.11. Нормальные условия эксплуатации - отапливаемые помещения. Условное обозначение типоразмера фильтра: Ф - фильтр; Р - рукавный; К - каркасный; ДИ - с двусторонней импульсной продувкой; цифры после буквенных обозначений поверхность фильтрации м2. Изготовитель - Семибратовский экспериментальный завод газоочистительной аппаратуры (пос. Семпбратово Ярославской обл.). Общим параметром для фильтров ФРКИ и ФРКДИ является допустимая запыленность газов на входе в фильтр 50 г/м3.

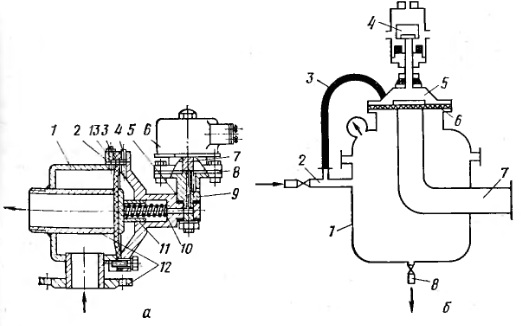

Подача сжатого воздуха для регенерации рукавов фильтров ФРКИ и ФРКДИ осуществляется с помощью мембранного электромагнитного клапана (рис. 3.24, а). Рабочий цикл клапана составляет 0,1-0,3 с. Сжатый воздух под давлением 0,5-0,6 МПа подается в коллектор фильтра при отжатой мембране клапана Перемещение мембраны осу Ществчяется электромагнитным клапаном.

При закрытом клапане давление в кольцевой камере остается оди наковым с обеих сторон мембраны. Под действием пружины и разности Давлений между трубой и за мембраной последняя плотно прижимается к седлу, закрывая доступ сжатого воздуха к соплам.

Таблица 3.11 Технические характеристики цильтров ФРКДИ.

Рис.3.24. Устройство подачи сжатоговоздуха для регенерации рукавов.

а - мембранный электромагнитный клапан; 1 - корпус; 2 - регулируемое отверстие; 3 - мембрана; 4 - контрольный винт; 5 - прокладка; 6 -корпус электропривода; 7 - золотник клапана; 8 - седло; 9 - стойка; 10 - пружина; 11 - прижимной грибок; 12 - патрубок; 13 - регулировочный винт; б - пневматический пульсатор.

При включении.тока сердечник электромагнита поднимается и воздух из камеры за мембраной выходит в атмосферу через отверстие, которое при обесточенном электромагните закрывается сердечником. При отключении тока мембрана возвращается в прежнее положение, затем соответствении включается другой клапан и т. д.

Для эффективного удаления уловленной пыли с рукавов в верхней части каждого рукава устанавливается сопло. При подаче импульса сжатого воздуха происходит эжектированне очищенного газа обратной в рукав, в результате чего фильтрующий материал резко увеличивается в объеме. Таким образом, при регенерации осуществляется обратная продувка, сопровождаемая деформацией рукавов. Для автоматического управления электромагнитными мембранными клапанами с подаче электрических импульсов определенной длительности и заданными интервалами включения фильтры снабжают программаторами импульсами. Один программатор может обслуживать несколько фильтров и рассчитан на подачу импульсов к 25 или 50 точкам; в каждой точке можно подключать до 4 клапанов.

В НИПИОТстроме разработан пневматический пульсатор (рис. 3.24, б), работающий при давлении сжатого воздуха 0,07 - 0,5 МПа, который через патрубок поступает одновременно в нижнюю 1 и верхнюю 2 камеры; разделенные между собой эластичной диафрагмой 3. С повышением давления в камерах до заданной величины золотник 4 открывается от седла штуцера и воздух из камеры 5 выбрасывается в атмосферу. Под давлением газа, оставшегося в камере 1, диафрагма 6 резко поднимается вверх, обеспечивая выход воздуха через патрубок 7 за 0,2 - 0,5 с. Такие пневматические пульсаторы эксплуатируются с июля 1979 г. в системе регенерации рукавного фильтра К-114 (ГДР) сырьевых силосов цементного завода "Первомайский".

Сжатый воздух системы регенерации распределяется с помощью вентилей по пульсаторам, срабатывание которых обеспечивается на стройкой магнитных клапанов на заданное давление. Распределение импульса сжатого воздуха осуществляется от каждого пульсатора на службы рукавов увеличился.

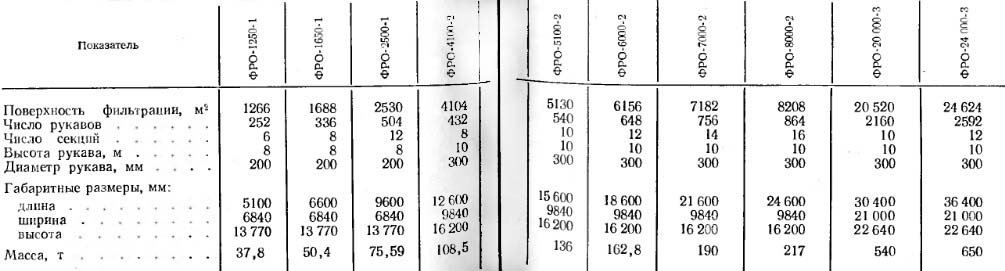

Таблица 3.12. Техническая характеристика фильтров ФРО.

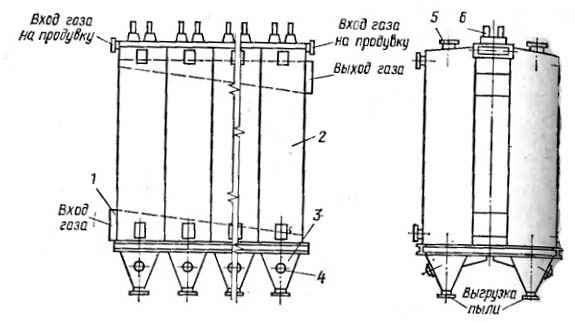

Рукавные фильтры типа ФРО предназначены для обеспыливания газов. При использовании рукавов из лавсана фильтры могут работать при температуре до 130 °С, при использовании рукавов из стеклоткани - при температуре до 220 °С. Аппараты могут быть применены в цветной и черной металлурии, на машиностроительных заводах, в промышленности строительных материалов и в других отраслях промышленности при объемах обеспыливаемого газа свыше 50 тыс. м3/ч.

Отличительной особенностью фильтров является использование рукавов большого диаметра и высоты, а также применение клапанов тарельчатого типа с приводом от пневмоцилиндров для переключения секций на регенерацию. Пылегазовый поток подводится в открытые снизу рукава, закрепленные на нижней решетке. Уловленная пыль периодически удаляется путем обратной продувки рукавов потоком очищенного газа.

Условное обозначение аппаратов типа ФРО: рукавный с регенерацией обратной продувкой; цифры после букв - поверхность фильтрации, м2; следующая группа цифр - допустимая рабочая температура (при обозначении эта группа цифр может быть опущена); последняя цифра - номер габаритной группы.

Фильтры могут быть установлены в здании пли на открытой площадке. Крышку корпуса теплоизолируют матами из минеральной ваты. Нижнюю часть фильтра до опорного пояса размещают в утепленном помещении (рис. 3.25). Для удобства транспортировки корпус аппарата изготовлен из отдельных частей, свариваемых на месте монтажа аппарата. Размер пылевыпускных отверстий для всех типоразмеров фильтров одинаков (400X400 мм).

Фильтрующие материалы - лавсан Л-4 (арт. 216 217 ТУ 17 РСФСР - 8174 - 75); лавсан (арт. 5468, ТУ 17 РСФСР – 8503 - 75); лавсан (арт 86013, ОСТ 17-452-74) и стеклоткань ТСФТ-2-СГФ6-11-375-70). Изготовитель - Семибратовский экспериментальная завод газоочистительной аппаратуры (пос. Семибратово Ярославская обл.). Рукавные типа ФРО фильтры подразделяются на три габариные группы, каждая из которых включает в себя несколько типов.

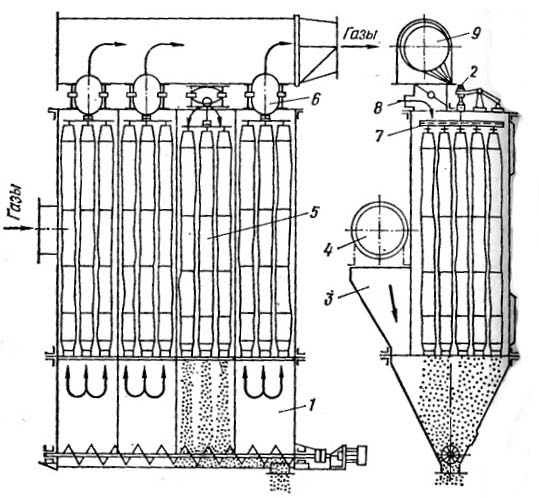

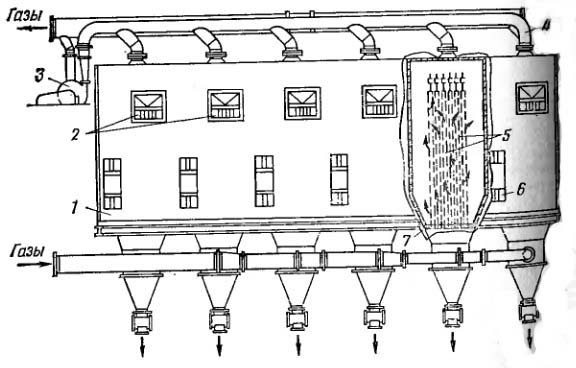

Рукавные фильтры типа СМЦ предназначены для очистки сухи технологических газов температурой не более 130 °С в промышленности строительных материалов. Одной из основных особенностей фильтров СМЦ является направление движения запыленного газа в аппарат сверху вниз, так же как и осаждаемой пыли, вследствие чего фильтры СМЦ называют "прямоточными".

Рис. 3.25. Рукавный фильтр типа ФРО.

1 - входной коллектор; 2 - корпус; 3 - бункер; 4 - люки; 5 - клапан продувочного газа; 6 - клапан запыленного газа.

На рис. 3.26 показана схема работы фильтра СМЦ, причем в правой камере секции показан период фильтрации, в левой - регенерации. Механизм встряхивания в фильтрах СМЦ имеет самостоятельный привод на каждую секцию. В механизме встряхивания на двух тягах подвешены подвижные рамы, состоящие из верхней и нижней плит, же¬стко соединенных четырьмя штангами. Тяги выведены наружу через отверстия в верхнем блоке секции и прикреплены к подвеске с роликом, которая своей опорной поверхностью лежит на пакете резиновых амортизаторов.

Механизм встряхивания включает в себя привод с установленным на валу приводным рычагом и двуплечие рычаги, шарнирно закрепленные на кронштейне. Каждая секция аппарата состоит из верхнего блока с подводящими газоходами, среднего блока и нижнего блока - бункерной части. Секция разделена вертикальной перегородкой на две независимые камеры, позволяющие производить фильтрацию газа одновременно с регенерацией фильтрующей системы. Открытые с двух сторон рукава закреплены на верхней и нижней решетках. Уловленная пыль накапливается на внутренней поверхности рукавов. Пыль из бункера удаляется через затвор, изготовленный в виде эластичного рукава в металлическом кожухе (см. рис. 3.26).

Регенерация ткани производится путем обратной покамерной продувки рукавов сжатым воздухом или воздухом низкого давления либо с помощью обратной продувки рукавов воздухом низкого давления. При их одновременном встряхивании фильтры РВ, ГОСТ 20877- фильтры с механическим встряхиванием (РВ) применяются в исключительных случаях. Выпускаются несколько видов фильтров: СМЦ-101 СМЦ-166Б и др. Управление клапанами переключения секций на регенерацию осуществляется сжатым воздухом. Рукавные фильтры типа СМЦ-101А подразделяются на два вида: с механизмом встряхивания (выпускаются двух габаритов: I, II) и без механизма встряхивания (изготовляются трех габаритов: I, II и III).

В зависимости от требуемой поверхности фильтрации и наличия производственных площадей фильтры могут быть сгруппированы в сборки, состоящие из одного и более фильтров. Допускается последовательная установка не более четырех фильтров габарита I и не более десяти габарита II и III (табл. 3.13). Фильтрующий материал - лавсан (арт. 86013, ОСТ 17-452-74).

Допускается применение и других материалов с такими же или лучшими физико-механическнми свойствами. Рукавные фильтры типа СМЦ-166Б в зависимости от требуемой поверхности фильтрации могут быть сгруппированы в сборки, состоящие из одного и более фильтров (но не более четырех в одном ряду). Фильтрующий материал - лавсан (арт. 216, 217, ТУ 17 РСФСР - 8174 - 75). Изготовитель фильтров типа СМЦ - Куйбышевский завод "Стром- машина".

Фильтры с механическим встряхиванием и обратной посекционной продувкой характеризуются подводом запыленных газов в открытые снизу рукава и принципиально одинаковым воздействием на рукава устройств механического встряхивания - перемещением верхних концов вдоль их оси или в горизонтальном направлении. Конструкции фильтров различаются несущественно. Корпуса аппаратов рассчитаны на давление 2,5 кПа.

Рис. 3.26. Схема фильтра СМЦ.

а - камера, работающая в режиме фильтрации; б - камера, работающая в режиме регенерации; 1 - коллектор отводящий; 2 - затвор; 3 - коробка клапанная: 4 - клапан; 5 - коллектор продувочный; 6 - рукав; 7 - коллектор подводящий; 8 - мотор-редуктор; 9 - рычаг; 10 - кулачок; 11 - рама подвижная.

Для фильтров ФРУ и ФРМ-30 корпуса пригодны для работы при разрежении соответственно 30, 60 и 80 кПа. Фильтры ФРУ, ФРВ-20 и ФРН-30 не имеют бункеров и устанавливаются над пылевыделяющими устройствами. Для обратной продувки атмосферным воздухом фильтры ФРВ-20, ФРН-30, Г4-ВФМ и РФГ снабжены клапанными коробками и эксплуатируются при разрежении.

Фильтры ФРУ, ФР-250, УРФМ могут работь под разрежением или давлением, поскольку обратная продувка в них осуществляется только с помощью тягодутьевой машины. Привод системы встряхивания и переключения клапанов продувки всех фильтров производится от электродвигателя, за исключением фильтров УРФМ, комплектуемых пневмоприводами. Основные технические параметры фильтров, регенерируемых встряхиванием с одновременной обратной продувкой, приведены в табл. 3.14.

Области применения в промышленности фильтров данной группы; фильтры ФРУ - пневмотранспорные взрывоопасные системы химической промышленности; фильтры Г4-БФМ - аспирационные устройства и пневмотранспорт различных производств; фильтры ФР-250 - аспирационные системы производства сажи и удобрений; фильтры ФРВ-20, ФРН-30, ФВС-45 - различные операции химических производств; фильтры СМЦ - производство цемента и других строительных материалов; фильтры РФГ и УРФМ - цветная металлургия. На рис. 3.2 приведен общий вид фильтра Г4-БФМ.

Рукавный фильтр УРФМ предназначен для обеспыливания технологических газов и аспирационного воздуха печей по переработке цветных и редких металлов. Укрупненный рукавный фильтр УРФМ (рис. 3.2 ) состоит из 20 секций с общей площадью фильтрации 2300 м2, в каждо секции находится 42 рукава диаметром 220 и длиной 4020 мм. Аппрат оборудован устройствами пневматического встряхивания рукавов и пневматического управления клапанами. Программа продувка встряхивания задается командоаппаратом, управляющим периодическим встряхиванием, обратной продувкой атмосферным воздухом, засываемым вследствие разрежения в бункере секции. Изготовитель - Киевский машиностроительный завод им. Калинина, Шебекинский машиностроительный завод, литейно-механический завод "Выдвеженец".

Тканевые фильтры типа ФР и ФРДО с обратной посекционной продувкой просты по устройству, поскольку в них отсутствует механизм встряхивания. Фильтры различаются между собой в основном длиной рукавов устройством газовых клапанов и системой управления.

Фильтры типа ФР (табл. 3.15) характеризуются подводом газов в открытые снизу рукава и наличием дроссельных клапанов на коллекторах очищаемого и продувочного газов, система переключения которых приспособлена под пневмоавтоматику, так как применяются стеклотканевые фильтры для технологической очистки взрывоопасной саже-газовой смеси при температуре 240 °С под давлением.

Рис. 3.27. Рукавные фильтры типа Г4-БФМ.