Устройства для сухой выгрузки пыли

Устройства для сухой выгрузки пыли, уловленной аппаратами газоочистки, осуществляется через течки бункеров с помощью затворов, основная функция которых заключается в своевременном выводе пыли из бункеров аппаратов без подсосов наружного воздуха. Для улавливания пыли используют так же циклон для пыли.

Подсосы воздуха в значительной мере увеличивают вторичный вынос пыли из газоочистных аппаратов, повышают нагрузку на дымососы, вызывают коррозию стенок бункеров, ухудшают истечение пыли из бункеров, снижают производительность затворов, приводят к прекращению выгрузки пыли из бункеров.

Выбор эффективно и надежно действующих затворов определяется конструкцией бункеров, количеством выгружаемой пыли, ее насыпной плотностью, текучестью, температурой, слипаемостью, абразивностью, а также перепадом давления и температурой окружающей среды. Кроме того, конструкция и размеры устройства для сухой выгрузки пыли зависят от количества уловленной пыли и периодичности пылевыгрузки. Поэтому проектирование системы пылевыгрузки осуществляется комплексно с учетом средств, предотвращающих зависание пыли в бункерах аппаратов, и выбора надежных запорных и транспортных механизмов применительно к конкретным условиям.

Шиберные или дисковые затворы используются отсекающие устройства для сухой выгрузки пыли перед затворами непрерывного действия с целью проведения ремонта или замены последних без остановки технологического оборудования; в этом случае объем бункера должен обеспечивать возможность резервного накопления пыли на время ремонта.

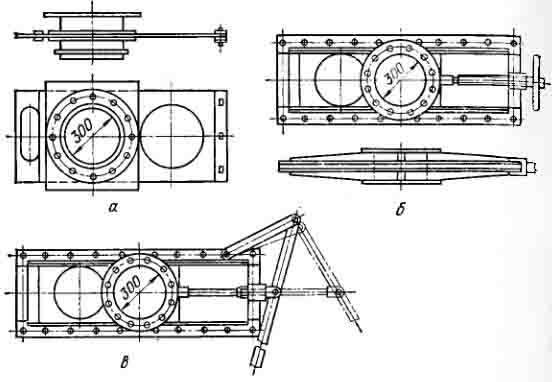

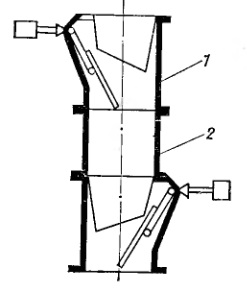

Шиберные самоочищающиеся пылевые затворы изготавливаются в обычном и герметичном исполнении (рис. 6.1). Плоская заслонка, перемещающаяся в направляющих пазах затвора, в герметичных винтовых затворах прижимается к течке бункера с дополнительным усилием, создаваемым эксцентриковыми роликами. Шиберные затворы при отсутствии над ними уплотняющего слоя пыли обеспечивают хорошую герметичность при давлении до ± 1 кПа. Герметичные затворы могут работать при давлении до ± 3 кПа. Привод затвора может быть ручным (рычажным винтовым) или работать от электродвигателя.

К недостаткам шиберных затворов относятся возможность заклинивания низкая герметичность, необходимость прикладывания больших усилий для перемещения заслонки через слой пыли.

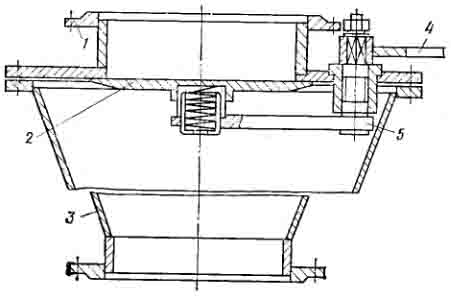

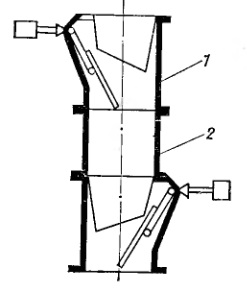

Дисковый затвор (рис. 6.2) выполнен в виде дисковой подпружиненной задвижки с ручным рычажным приводом, позволяющим поворачивать диск-заслонку на некоторый угол в горизонтальной плоскости оси вращения.

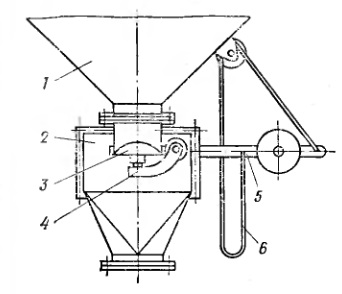

Клапанный затвор снабжен либо плоским клапаном с резиновым уплотнением (для выгрузки пыли с температурой до 100°С), либо сферическим клапаном (рис. 6.3), установленным на шаровой пяте (допустимая температура пыли 400 °С). Клапанный затвор имеет ручной привод и обычно используется при перепадах давления ± 1 кПа.

Рис. 6.1. Устройства для сухой выгрузки пыли.Шиберные самоочищающиеся затворы.

а) обычный; б) герметичный винтовой; в) герметичный, рычажный.

Рис. 6.2. Устройства для сухой выгрузки пыли.Дисковая задвижка.

1 - верхняя часть корпуса; 2 - диск-заслонка; 3 - нижняя часть корпуса; 4 - рукоятка; 5 - рычаг.

Пылевые затворы без привода. При разрежении в бункере до 1,5 кПа для выгрузки равномерно подаваемой, тяжелой неслипающейся и текучей пыли применяются маятниковые затворы типа мигалка Простейшим затвором этого типа является плоская мигалка (рис. 6 5), применяемая на стояках аппаратов, работающих с псевдоожиженным слоем. В момент, когда статический напор слоя пыли в стояке превысит разность давлений в аппарате пылеуловителе (например, в циклоне), язык мигалки открывается и пыль высыпается из стояка. Закрытие языка зависит от величины перепада давления на стояке.

Рис. 6.3. Клапанный затвор.

1 - бункер; 2 - корпус;3 - клапан; 4 - рычаг угловой; 5 - рычаг с противовесом; 6 - канат.

Рис. 6.4. Поворотная заслонка.

1 - корпус; 2 - заслонка.

Рис. 6.5. Затвор типа плоская мигалка.

1 - стояк; 2 - язык; 3 - ограничитель; 4 - петля.

Рис. 6.6. Затвор типа мигалка двойная с противовесами и плоским откидным клапаном.

1 - клапан откидной; 2 - корпус.

Если разгрузка пыли из бункера осуществляется поочередно в две емкости, то за основным затвором устанавливается поворотная заслонка (рис. 6.4).

В практике встречаются двойные мигалки с плоским откидным для паном (рис. 6.6), а также мигалки, конструкция которых разработана в ПНР (рис. 6.7). Запирающий выпускное отверстие бункера клапан укреплен на штоке, присоединенном к рычагу с противовесом. На том же конце рычага по оси бункера укреплена конусная воронка с широким отверстием. Когда уровень пыли в бункере достигает отверстия воронки, то пыль, скапливаясь, увеличивает массу воронки, в результате чего рычаг выходит из состояния равновесия, клапан опускается и открывает выпускное отверстие.

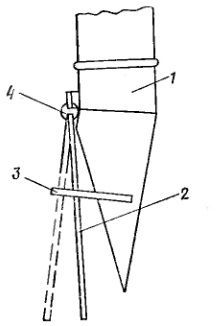

Рис. 6.7. Затвор типа мигалка с противовесом.

1 - клапан; 2 - шток; 3 - противовес; 4 - воронка.

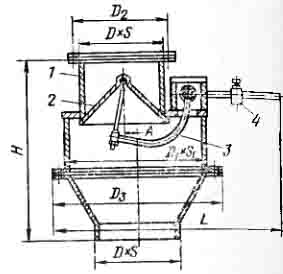

Рис.6.8. Мигалка с конусным клапаном.

1 - входной патрубок; 2 - клапан; 3 - рычаг; 4 - груз.

К недостаткам мигалок относятся: низкая герметичность, так как контакт между посадочным седлом и клапаном зачастую бывает неплотным из-за попадания пыли в зазор между контактирующими поверхностями; невозможность использования их при работе па легких и на слипающихся пылях, а также при работе аппаратов газоочистки под избыточным положительным давлением.

Для устройств с сухой выгрузки пылей с сильно выраженными адгезионными свойствами можно использовать рукавные пылевые затворы. Такими затворами комплектуются аппараты газоочистки, используемые, например, в промышленности строительных материалов. Затвор состоит из эластичного рукава, выполненного из стеклоткани, резины и других подобных материалов.

Мигалки с конусный клапаном (рис. 6.8 и табл. 6.1) могут устанавливаться в случае, если разрежение над ними не превышает 1000 Па. При больших разрежениях могут устанавливаться последовательно две мигалки. В случае работы на влажных пылях угол раскрытия конуса уменьшается с 90 до 60°. Высоту вертикального участка над мигалкой, необходимую для предупреждения подсосов воздуха, определяют по формуле

h = ∆p/g pнас + 0.1 (6.1)

Где ∆p - разрежение в аппарате, Па; g - ускорение силы тяжести. м/с2; Рнас - насыпная плотность золы или пыли, кг/м3.

Диаметр мигалки (внутренний диаметр входного патрубка) D, рассчитывают по формуле

D = 1.12 √Gул/q (6.2)

где Gул - количество выгружаемой пыли, кг/с; q - удельная нагрузка мигалки, при отсутствии других рекомендаций может быть принята в пределах 60-100 кг/(м2-с).

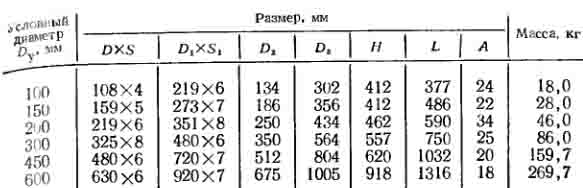

Нормализованные значения условного диаметра мигалки составляют ряд; 100, 150, 200, 300, 450 и 600 мм (см. табл. 6.1).

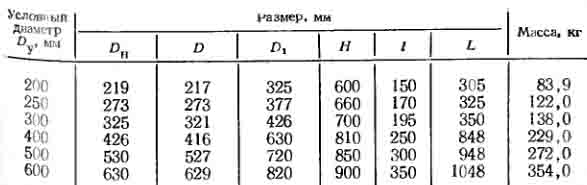

Таблица 6.1. Типоразмеры мигалок с конусным клапаном Сызранского турбостроительного завода.

Регулировка мигалки - создание требуемой герметичности, т. е. отсутствия подсоса воздуха, и равномерный спуск пыли при минимальном колебании клапана - сводится к нахождению наивыгоднейшего положения груза, обеспечивающего поддержание определенного столба пыли над клапаном мигалки.

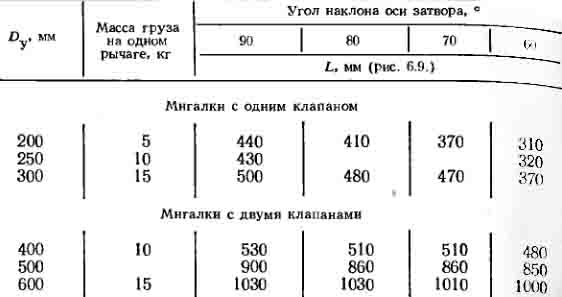

При отрегулированной работе мигалки пыль или зола должны непрерывно и почти равномерно высыпаться наружу. Клапан либо стоит неподвижно, либо совершает медленные колебания с амплитудой 2 - 3 мм, не ударяясь об обрез трубы. Если мигалка недогружена, она теряет чувствительность и работает неудовлетворительно. Мигалки с плоским клапаном (рис. 6.9, табл. 6.2 и 6.3) используются, если участок течки, непосредственно примыкающий

Таблица 6.2. Типоразмеры клапанных затворов (мигалок с плоским клапаном).

Таблица 6.3.Расположение груза в зависимости от угла наклона установки мигалки с плоским клапаном.

Рис. 6.9. Мигалка с плоским клапаном.

а - с одним клапаном; б - с двумя клапанами; в - схемы установки мигалок для подбора груза; 1 - корпус; 2 - клапан; 3 - рычаг; 4 - лючок; 5 - груз.

Противовесы мигалок с плоским откидным клапаном, указанные в табл. 6.3, подобраны с учетом разрежения на участке их установки до 2000 Па и наличия уплотняющего столба пыли высотой 0,8 -1,0 м.

Пылевые затворы с приводом.

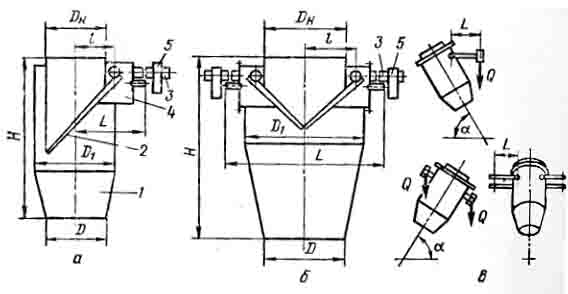

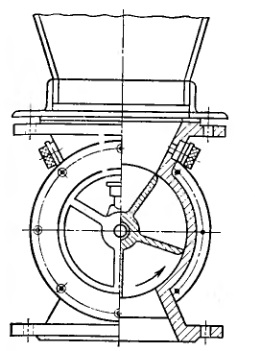

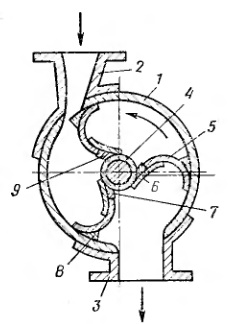

Шлюзовые питатели роторного типа с электроприводом (рис. 6.10) являются наиболее распространенными в аппаратах пылеулавливания. Существенным недостатком этих механизмов является подсос воздуха, аппарат при отсутствии слоя пыли в бункере. Поэтому их желательно применять в сочетании с уровнемером, отключающим питатель до того, как будет сработан весь слой скопившейся над ним золы или пыли и включающим его вновь после того, как уровень уловленного в бункере газоочистного аппарата достигает высоты около 0,5 м.

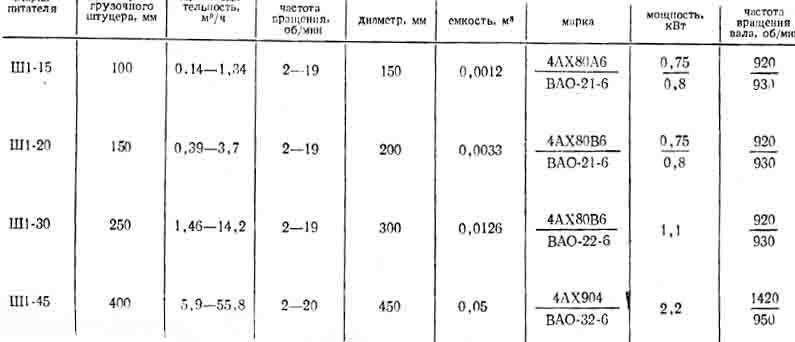

Технические характеристики и основные габаритные размеры шлюзовых питателей Дмитровоградского завода химического машиностроения приведены в табл. 6.4.

Рис. 6.10. Шлюзовой роторный питатель.

Рис. 6.11. Герметичный шлюзовой затвор.

Кроме серийных шлюзовых питателей, для специфических условий, требующих повышенной надежности и герметичности, разработано несколько конструкций питателей. В шлюзовом питателе (рис. 6.11) лопасти шарнирно закреплены на роторе и снабжены уплотнительными элементами 7 и 8. Пыль поступает в устройство через загрузочный патрубок 2 на дугообразную лопасть 5, которая отсекает определенную порцию ныли и подает ее в разгрузочное отверстие. При этом свободный конец лопасти 5 уплотнительным элементом 8 и пружиной 6 прижимается к рабочей поверхности корпуса и обеспечивает герметичность в зазоре между лопастью 5 и корпусом 1. Когда лопасть 5 достигает входного окна разгрузочного патрубка 3, она своим свободным концом с закрепленным на нем уплотнительным элементом 8 силой пружины 6 резко отбрасывается в разгрузочный патрубок 3, поворачиваясь вокруг своего шарнира 9. Сыпучий материал поступает в разгрузочный патрубок 3, одновременно лопасть 5 освобождается от загрязнений. При дальнейшем повороте ротора 4 лопасть возвращается в исходное положение, пружина 6 сжимается, а уплотнительный элемент 8 прижимается этой пружиной к рабочей поверхности корпуса.

Благодаря тому что лопасти ротора выполнены поворотными, а окно разгрузочного патрубка имеет размеры, которые больше свободного конца лопасти вместе с уплотнительными элементами, устройство для сухой выгрузки пыли надежно обеспечивает высокую герметичность, повышает производительность загрузки.

Таблица 6.4. Технические характеристики шлюзойных питателей Дмитровоградского завода химического машиностроения.

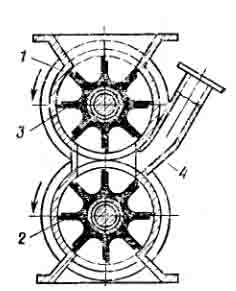

В другой конструкции шлюзового заноса повышение герметично достигается установкой в корпусе затвора второго лопастного ротора при этом пространство между роторами соединено воздухоотводящей трубой с пылеуловителем, работающим под разрежением (рис. 6.12).

В шлюзовом питателе уменьшение подсосов воздуха через зазоры между лопастями и корпусом ротора достигается установкой накладок на лопасти ротора. С целью обеспечения надеждой работы на пылях с повышенной влажностью накладки на каждой паре диаметрально расположенных лопастей закреплены на противоположных поверхностях последних.

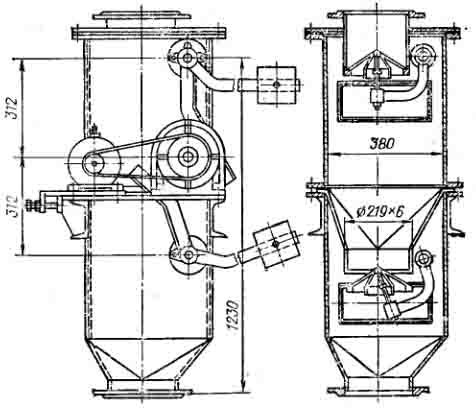

Двойные пылевые затворы с электро-приводом применяются для дозирования выгрузки пыли при температуре до 400 С и разрежении в аппаратах до 1 кПа.

На рис. 6.13 показан двойной пылевой затвор конструкции Гипрогазоочистки производительностью 1,5 кг/с, выпускаемый Нижнетуринским машиностроительным заводом. Конструктивно привод рычагов запирающих клапанов выполняется во многих вариантах - с использованием профилированного кулачка, штанг или пружин, а регулирование производительности затвора достигается путем изменения диаметра клапана, числа оборотов двигателя.

Рис 6.12. Герметичный двухлопастный шлюзовой затвор.

1,2 - корпус; 3 - ротор; 4 - патрубок отсоса.

Рис. 6.13. Двойной пылевой затвор с электроприводом.

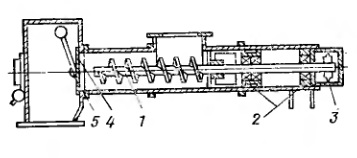

Винтовой затвор с пылевой пробкой используется для выгрузки пыли с температурой до 250 °С при перепадах давления до 15 кПа Винтовой затвор конструкции Ленгипрогазоочистки (рис. 6.14) состоит из винта 1 с переменным шагом, закрепленного в подшипниковой охлаждаемой опоре 2. На другом конце вала насажена звездочка 3, которая посредством цепной передачи получает вращение от мотора - реактора. На выходе корпуса имеется обратный клапан 4. Усилия прижима клапана к седлу регулируются грузами 5, установленными на рычагах, которые закреплены на одном валу с клапанами.

Рис. 6.14. Винтовой затвор.

Благодаря этому в затворах создается пылевая пробка, гарантирующая герметичность в период выгрузки пыли. При отсутствии пыли герметичность достигается за счет плотного прилегания клапана к седлу. Техническая характеристика винтового затвора следующая:

По сравнению со шлюзовыми винтовой затвор обеспечивает более высокую герметичность, но требует высокой точности изготовления и более энергоемок. Пневмослоевые затворы ПСЗ и пневмослоевые затворы-переключатели ПСП разработаны Всесоюзным теплотехническим институтом (ВТИ) для удаления золы из бункеров сухих золоуловителей.

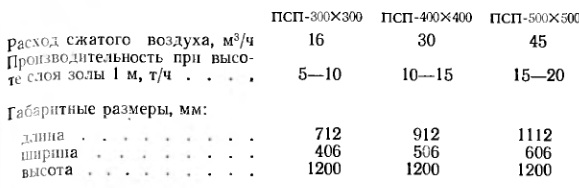

На тепловых электростанциях с системами сбора сухой золы аэрожелобами обычно устанавливают два параллельных аэрожелоба, один из которых является резервным, поэтому практическое применение нашли в основном аппараты типа ПСП (рис. 6.15). При работе аппарата зола из буккера 1 поступает в спусковой стояк 2, разделенный на две секции сплошной вертикальной перегородкой 3. К двум боковым стенкам примыкают подъемные стояки 4, из которых по наклонным рукавам 5 зола направляется в соответствующую транспортную магистраль. Под каждым подъемным стояком и примыкающей к нему секцией спускного стояка имеются автономные аэрирующие устройства 6 с соответствующим подводом сжатого воздуха 7. При подаче воздуха аэрирующее устройство расположенный над ним слой золы в подъемном и спускном стояках приходит в псевдосжиженное состояние и на чикается движение золы из бункера в транспортную магистраль, но уровень слоя в подъемном и спускном. стояках не выравнивается. Пии отключении аэрирующего воздуха движение золы прекращается.

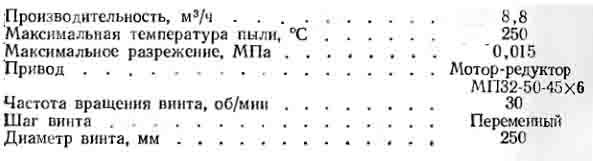

Основные технические характеристики затворов-переключателей ПСП приведены ниже:

Пневмослоевые затворы рекомендуется использовать на пылях, обладающих способностью к псевдосжижению. Для расширения диапазона применения пневмослоевого затвора предложено снабдить его вибропобудителем. Наложение вибрации позволяет привести в псевдосжиженное состояние многие пыли, которые плохо аэрируются. Пневмовиброслоевой затвор представляет собой емкость, в которую опущен пылеспускной стояк бункера. Дно емкости выполнено из пористой перегородки, под которую подается воздух.

Внутри емкости и стояка установлены решетки, подвешенные на амортизаторах независимо от емкости и стояка. Решетки приводятся в колебательное движение от вибратора, размещенного снаружи. Затвор обеспечивает равномерный вывод пыли из аппарата под разрежением до 10-15 кПа.

Рис. 6.15. Пневмослоевой затвор-переключатель системы ВТИ.