Весовой метод измерения концентрации пыли

Весовой метод измерения концентрации пыли, взвешенной в газовом потоке, существенно отличаются от свойств уловленной пыли, так как определенная доля осажденных частиц представляет собой пылевые агрегаты, состоящие из слипшихся пылинок. Во всех сухих пылеуловителях образуется слой пылевых агрегатов с последующей регенерацией поверхности осаждения. Ясно, что чем крупнее агрегаты, тем более высокая степень очистки в пылеуловителе.

В настоящее время из физико-химических свойств пыли, которые могут быть определены непосредственно в газовых потоках (газоходах), можно назвать только ее дисперсный состав и удельное электрическое сопротивление. Остальные свойства пыли, несмотря на то, что они зависят от реальных условий и параметров газообразной среды (температуры, влажности, химического состава), определяют в лабораторных условиях на основании анализа проб, отобранных из газоходов или вентиляционных воздухопроводов.

Весовой метод измерения концентрации пыли характеризуется развитой турбулентностью (обычно Re >104). В этих условиях распределение частиц по сечеиию, перпендикулярному к направлению движения потока, зависит от гравитации, турбулентности, вращения потока и частиц, отскока частиц от упругих стенок канала, термо и фотофореза, электрического и молекулярного притяжения (для горизонтальных потоков; для вертикального движения можно исключить гравитацию).

При движении пылегазового потока по газоходу круглого сечения небольшого диаметра большую роль в распределении частиц по сечению играет их отскок от стеиок. Даже если отсутствует видимый осадок, происходит выпадение частиц, которые затем вновь переходят во взвешенное состояние. Особенно это явление сказывается на распределении концентраций по сечению горизонтальных газоходов: наиболее тяжелые частицы движутся скачкообразно в нижией части газохода, где концентрация, естественно, возрастает. В результате создается состояние динамического равновесия, определяющееся равенством потоков оседающих и переводимых вновь во взвешенное состояние частиц. С увеличением скорости потока высота скачков и эффект от вращения частиц также возрастают: частицы могут преодолевать вдоль поперечного сечеиня газохода расстояния, равные его диаметру. В результате с увеличением скорости движения происходит выравнивание концентрации пыли по сечению потока.

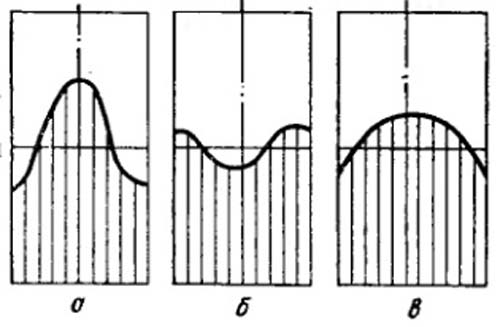

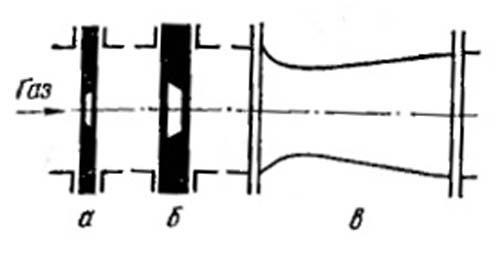

В весовом методе измерения концентрации пыли возможны три характерных вида пылевых профилей в зависимости от размера частиц (рис. 1.2). Для крупных частиц концентрация пыли достигает максимального значения в центре газохода и почти линейно падает по направлению к стейкам. Инерция частиц столь велика, что турбулентность потока лишь в незначительной степени влияет на радиальное движение частиц. Формирование профиля определяется в основном процессами соударения частиц пыли со стенками газохода и друг с другом. Указанный пылевой профиль характерен для частиц размером более 180 мкм. Для мелких частиц (менее 5 мкм) отношение сил инерции к силе трения незначительно, и частицы следуют в направлении движения пылегазового потока. Поэтому профиль последнего соответствует профилю скоростей (рис. 1.2, в). Для переходной области размеров частиц (рис. 1.2, б) концентрация пыли в центре газохода минимальна, на участках, граничащих со стенками, - максимальна. Чем мельче пыль и меньше скорость иотока, тем ближе к стенкам располагаются максимумы концентрации частиц пыли. Это можно объяснить уменьшением длины пролета частиц после столкновения со стенкой газохода по мере увеличенияих размера.

Поэтому при отборе пробы пыли из газохода должны соблюдаться все требования, которые предъявляются при определении ее концентрации в пылегазовом потоке:

носик пылезаборной трубки должен быть направлен навстречу газовому потоку соосно с основным его направлением; отклонение не должно превышать 5°; скорость газа во входном отверстии наконечника пылезабориой трубки должна быть равна скорости пылегазового потока в измеряемой точке; допускается превышение первой над второй ие более 10 %: отбираемая проба должна быть достаточно представительной, т. е. отвечать среднему распределению частиц по размерам в рабочем сечении газохода; при расчете по отобранной пробе концентрации пылн она должна быть равна среднему ее значению в газоходе.

Рис. 1-2. Характерные пылевые профили.

а - крупная пыль; переходный профиль; в - мелкая пыль.

Важным фактором, влияющим на точность получаемых результатов, является скорость во входном отверстии используемого пробоотборного устройства, которая должна быть равна скорости запыленного потока в газоходе (изокинетический отбор газа). Если скорость отбора превышает скорость газового потока, более крупные частицы пылн из внешней части отбираемого объема газа, стремясь по инерции сохранить прежнее направление движения, пройдут мимо входного отверстия пробоотборного устройства. В результате полученная величина запыленности окажется заниженной, а отобранная пыль будет более мелкой.

При отборе с пониженной скоростью произойдет обратное явление. Более крупные частицы пыли из внешней отклоняемой и не входящей в отбираемый объем части газового потока по инерции пройдут во входное отверстие пробоотборного устройства. Полученная при этом величина запыленности окажется завышенной, а отобранная пыль будет более крупной. При отклонении входного отверстия от положения, перпендикулярного направлению газового потока, даже при соблюдении равенства скоростей будут получены заниженные результаты по запыленности, а отобранная пыль будет более мелкой.

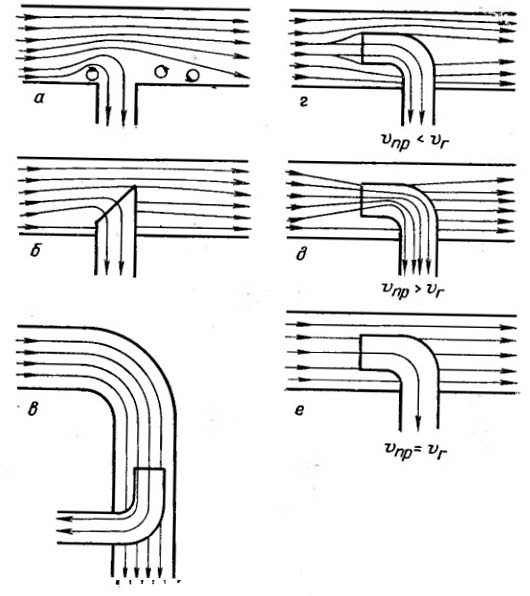

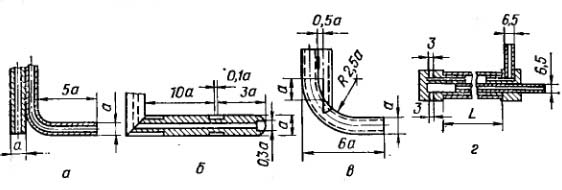

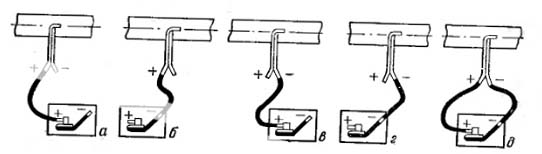

Представительность результатов измерений зависит от места расположения пылезабориой трубки в газоходе. Возможные варианты размещения пылезаборной трубки в газоходе представлены на рис. 1.3. При отборах пробы по схемам, представленным иа рис. 1.3, а-в, получается неверный результат из-за того, что поток пылевых частиц разбивается непосредственно после изгиба газохода или у входа в трубку.

Рис. 1.3. Варианты размещения пылезаборной трубки в газоходе

Для получения представительных результатов необходимым условием является правильный выбор сечений газоходов для замеров. Измерительное сечение выбирается в третьей четверти длины выбранного участка по ходу газа. При отсутствии достаточно длинных прямолинейных участков место отбора проб должно находиться ближе к концу участка. Не рекомендуется производить отбор проб непосредственно после дымососов, циклонов, если они не имеют выпрямляющих поток устройств. Желательно выбирать вертикальные участки газоходов. На горизонтальных участках большой протяженности концентрация пылн в нижией части сечения газохода выше, чем в верхней, а пыль более грубодисперсна. Участки круглого сечения предпочтительнее квадратных, а квадратные - прямоугольных. Скорость газа в измерительном сечеиии трубопровода должна быть не менее 4 м/с.

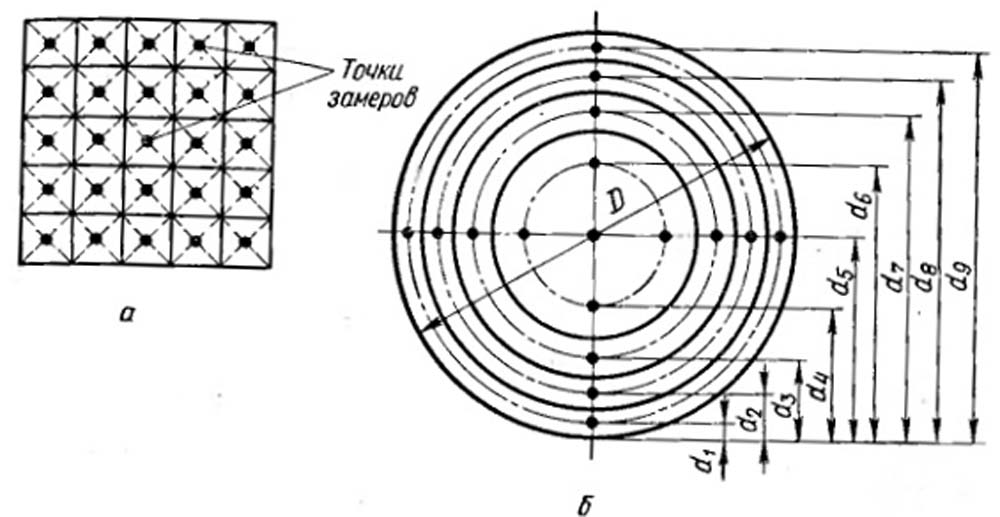

Если газоход имеет прямоугольное сечение, его разбивают на площади, подобные сечеиию газохода, плоскостями, параллельными его стенкам, и измерения производят в центре каждого полученного прямоугольника (рис. 1.4).

Pис. 1.4. Разбивка газохода на равновеликие площади: а - прямоугольное сечение; б - круглое сечение.

Сторона такого прямоугольника не должна пре вышать 150-200 мм. Минимальное число измерительных точек - три в каждом направлении. На двух взаимно перпендикулярных сторонах газохода по осям, на которых расположены центры прямоугольников, прорезают отверстия диам. 50 мм и в этих местах приваривают короткие (25-30 мм) штуцера из отрезков труб с внутренним диам. 50 мм, которые закрывают металлической крышкой с резьбой. Для поддержания трубки во время замеров рекомендуется приваривать к газоходу перпендикулярно его оси рядом со штуцером стальной пруток.

Газоходы круглого сечения разбивают на ряды концентрических колец с равновеликими площадями, и измерение производят по двум взаимно перпендикулярным диаметрам, для чего к стенке газохода приваривают два штуцера. Расстояние между штуцерами - четверть окружности газохода. Можно считать, что достаточно надежные результаты могут быть получены, если газоходы круглого сечения будут разбиты на следующее число колец.

Если требования, предъявляемые к выбору сечений для замеров, выдержать не удалось, число колец должно быть увеличено. Расстояние от центра газохода до точки замера li определяется по формуле

li = R√ (2i - 1)/2n (1.1)

где R - радиус газохода; n - число колец, на которые разделена площадь газохода; i - порядковый номер кольца (считая от центра).

В практических целях удобно пользоваться расстоянием от внутренней стенки газохода в месте ввода заборной трубки до точки замера. Для круглого газохода это расстояние может быть рассчитано по формуле

ln = KnD, (1.2)

где D - диаметр газохода; Кn - коэффициент (выбирается по табл. 1.2).

Рис. 1.5. Номограмма для определения числа колец.

В технике пылеулавливания расход запыленных и горячих газов удобно определять пневмометрическими трубками. Для них ие нужны длинные участки для равномерности потока, поскольку эти приборы служат для измерения локальных скоростей. Трубки невелики по размерам, поэтому их можно ввести в газоход через небольшие штуцеры они не создают добавочного сопротивления потоку и часто из-за сложной конфигурации газоходов являются единственными приборами для измерения скорости газопылевого потока.

Следовательно, пневмометрическими трубками нельзя проводить экспресс-измерения.

При определении скорости пылегазового потока пневмометрнческими трубками используют соотношение

w = √ 2рд/рr , (1.3)

где рд - динамическое давление, Па; рr - плотность газов, кг/м3.

Динамическое давление, определяемое пневмометрическими трубками, представляет собой разность между полным давлением потока р, действующим в направлении вектора скорости газов, и статическим давлением рст, действующим в направлении, перпендикулярном вектору скорости:

Рд = Р - Рст (1.4)

Поскольку давления (перепады давлений) при пылегазовых замерах чаще всего измеряются приборами, дающими значения измеряемых величин в высотах столба воды, ртути или другой жидкости, при этом удобно пользоваться уравнениями, включающими величины с единицами системы МКГСС, кгс/м2 (мм вод. ст.):

w = √Pдg/y (1.5)

Рд = Р - Рст (1.6)

где g = 9,81 - ускорение силы тяжести, м/с2; у - удельный вес газа, кгс/м3.

В зависимости от конструкции статическое давление воспринимается пневмометрической трубкой с большими или меньшими отклонениями от его истинной величины, что в свою очередь влечет за собой некоторое искажение при замерах динамического давления. Поэтому величины динамических давлений, полученных с помощью пневмометрических трубок, приходится умножать иа поправочный коэффициент К, являющийся безразмерной величиной, представляющей собой отношение истинного значения рд, Па, или Рд, мм вод. ст., к замеряемой его, величине рх или Рх:

Рд = рхК или Рд = РхК

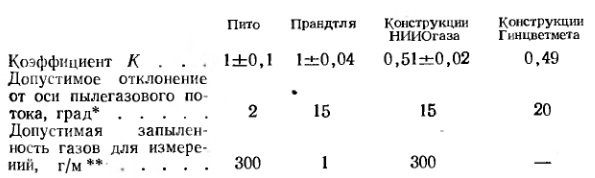

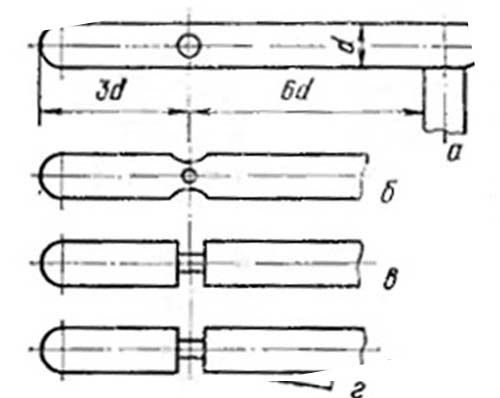

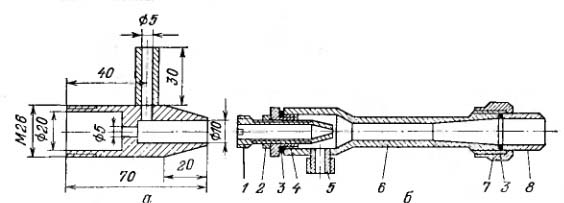

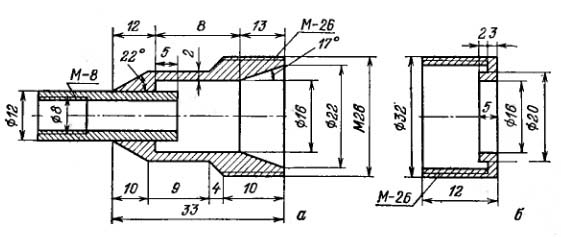

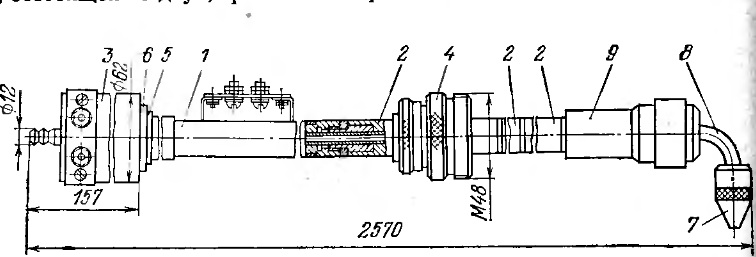

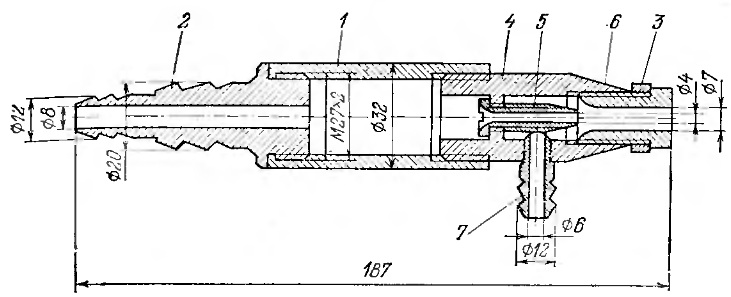

Для каждой конструкции пневмометрической трубки коэффициент К определяется либо параллельными замерами скорости газового потока данной трубкой и трубкой, коэффициент которой известен, либо на тарировочных стендах в специализированных лабораториях. На рис. 1.6 приведены конструкции пневмометрических трубок.

Большой диаметр трубки полного давления у трубки Пито (рис. 1.6, а) позволяет использовать се при больших запыленностях пылегазового потока. Однако значительные погрешности, возникающие при небольших отклонениях трубки от оси пылегазового потока, ограничивают их применение.

Трубка Прандтля (рис. 1.6,б) дает погрешность до 2%. При отклонении трубки от оси потока не более 15° ее можно не тарировать. Основной недостаток трубки - при запыленности газов свыше 10 г/м3 она быстро забивается пылью.

Трубка конструкции НИИОгаза (рис. 1.6, в) для замера статического давления имеет фасонный вырез и припаивается перед стержнем трубки полного напора. Показания динамического напора трубки этой конструкции почти вдвое больше действительного, что важно при измерении небольших скоростей. Определять статический напор этой трубкой нельзя, так как требуется вычисление поправочного коэффициента. Конструкция трубки позволяет легко продувать и прочищать все, что дает возможность многократных измерений без засорений.

Трубка конструкции Гинцветмета (рис. 1.6, г) цилиндрического профиля имеет два канала (для измерения полного и статического напоров), заключенные в оправляющую их трубку большого диаметра. Наконечник оправляющей трубки имеет два отверстия, соединенных с внутренними трубками (лобовое - с трубкой для измерения полного напора, тыльное - статического напора).

Рис. 1.6. Комбинированные пневмометрические трубки:

а - трубка Пито; б - трубка Прандтля; в - трубка конструкции НИИОгаза; г - трубка конструкции Гинцветмета.

Гинцветмета является стабильность показаний при отклонении оси отверстий от оси пылегазового потока до 20 °. Она мало чувствительна к забиванию пыли.

Основные характеристики рассмотренных пневмометрических трубок приведены ниже.

При изготовлении пневмометрических трубок необходимо иметь в виду, что тонкостенными трубками (рис. 1.6, в, г) полное давление можно измерить с точностью до 1 % величины динамического давления набегающего пылегазового потока в пределах углов скоса потока α = ±20°. В то же время толстостенные трубки делают прибор чувствительным к скосу потока. Коническая раззенковка толстостенной трубки приводит к снижению чувствительности к скосу в пределах ±30°. Сверловка нескольких радиальных отверстий по периметру трубки во входном ее участке (рис. 2.5, д) делает трубку практически не¬чувствительной к скосу (α = ±30-35 °).

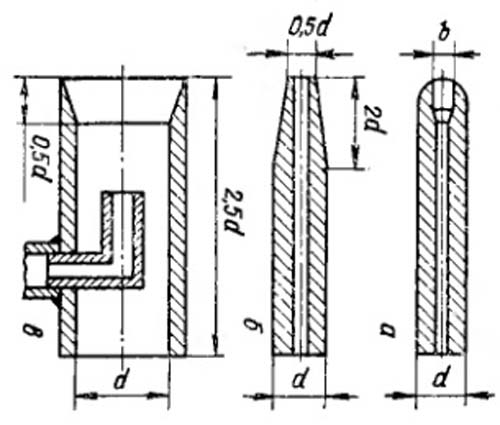

Приемники для определения статического давления в пневмометрической трубке выполняются в виде отверстий или кольцевой щели (рис.1.8) на боковой поверхности трубки.

С целью уменьшения чувствительности прибора к скосу пылегазового потока выбирают такое расположение отверстий, при котором давление в одном отверстии уравновешивается разрежением в другом (рис. 1.8, а, б).

Рис. 1.7. Конфигурация конца пневмометрических трубок.

Рис. 1.8. Конфигурации приемников для измерения статического давления.

Алонжи набиваются стеклянной ватой и асбестовым волокном так, чтобы при расходе газа 20 л/мин их гидравлическое сопротивление составляло 1000-1200 Па. Тампон из стеклянной ваты применяется для осаждения в нем основной массы наиболее крупных частиц и поэтому не должен быть плотным. Мелкие частицы улавливаются в асбестовом тампоне. Размер и плотность последнего устанавливают опытным путем. Количество асбеста должно быть таким, чтобы последние 5 - 10 мм длины тампона не содержали видимой осевшей пыли. Для предотвращения выноса частиц асбеста после тампона (по ходу газа) в алоиж вставляется пролуженная латунная сетка.

Бумажные фильтры перед использованием высушивают в сушильном шкафу при температуре 80 °С в течение 20-30 мин, после чего выдерживают в течение суток на воздухе и взвешивают. Параллельно с этим производят взвешивание контрольного пакета фильтров (обычно 10 шт.). После запыления фильтры вновь выдерживают в весовой комнате в течение суток, а затем их взвешивают одновременно взвешивают контрольный пакет фильтров. По изменению массы контрольного пакета фильтров корректируется масса запыленных фильтров.

Расходомеры. Расходомер переменного перепада состоит из двух эчементов: сужающего устройства и прибора для измерения перепада давления. В практике применяются три вида дроссельных устройств (рис. 1.9).

Рис. 1.9. Типы дроссельных устройств:

а - диафрагма; б - сопло; в - труба Вентури

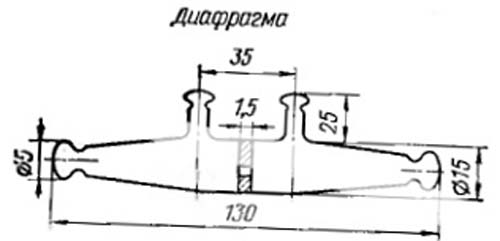

В весовом методе измерения пыли для измерения объема отбираемых для пробы порций пылегазового потока обычно используют реометры, составной частью которых являются стеклянные диафрагмы (рис. 1.10).

Рис. 1.10. Диафрагма стеклянная.

Отношение диаметра отверстия d диафрагмы к внутреннему диаметру D трубки диафрагмы находится в пределах 0,3 - 0,4 количество пропускаемого через диафрагму газа (л/мин) определяется по формуле

Q = Ке √∆p/p

где К - расходный коэффициент диафрагмы; ∆р - перепад давления иа диафрагме, Па; р - плотность газа при рабочих условиях, кг/м3; е - коэффициент, учитывающий изменение объема газа и зависящий от отношения перепада давления в диафрагме к начальному давлению газа перед ней. Для стеклянных диафрагм ∆р/р = 0,97.

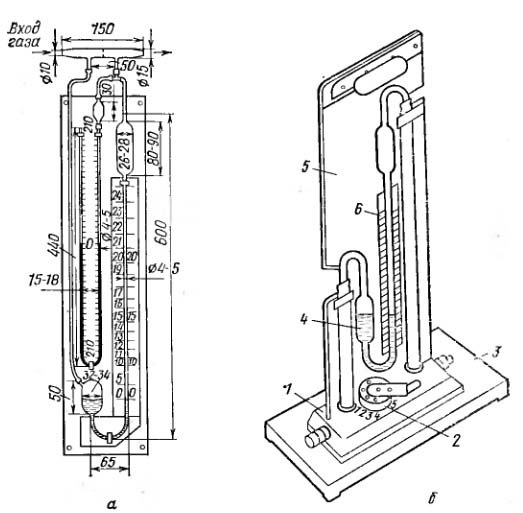

Рис. 1.11. Реометры:

а - заводского изготовления; б – лабораторного изготовления.

Ротаметр представляет собой вертикальную трубку, несколько расширенную кверху, внутри которой находится поплавок, свободно перемещающийся в измеряемом газовом потоке. Поплавок при протекании газового потока поднимается до тех пор, пока кольцевой зазор между поплавком и стенкой трубки не увеличивается настолько, что подъемная сила, воздействующая на поплавок, уравновесится весом поплавка. Прибор должен устанавливаться строго вертикально (рис. 1.12).

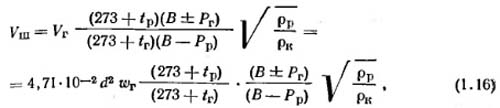

Шкалы или градуировочные кривые ротаметров или реометров отвечают вполне определенному значению плотности газа, при которой производилась тарировка. Практически же приходится работать при других плотностях, температурах и давлениях газа. Кроме того, основные параметры газа в точке отбора пробы могут значительно отличаться от соответствующих параметров газа в расходомере. Все это учитывается формулой:

gш = 47100 d0wгTpPr/TrPp√pp/pk (1.7)

где gш - объемный расход газов по шкале расходомера во время отбора пробы, л/мин; d0 - диаметр пылезаборного отверстия м; wr -cкорость потока газов, из которого отбирается проба, м/с, Тр и Тг -температура газов соответственно в расходомере и в газоходе, К; Рр и Рr -абсолютные давления в расходомере и газоходе, кПа или мм рт.ст. рk - действительная плотность газов у расходомера, кг/м3

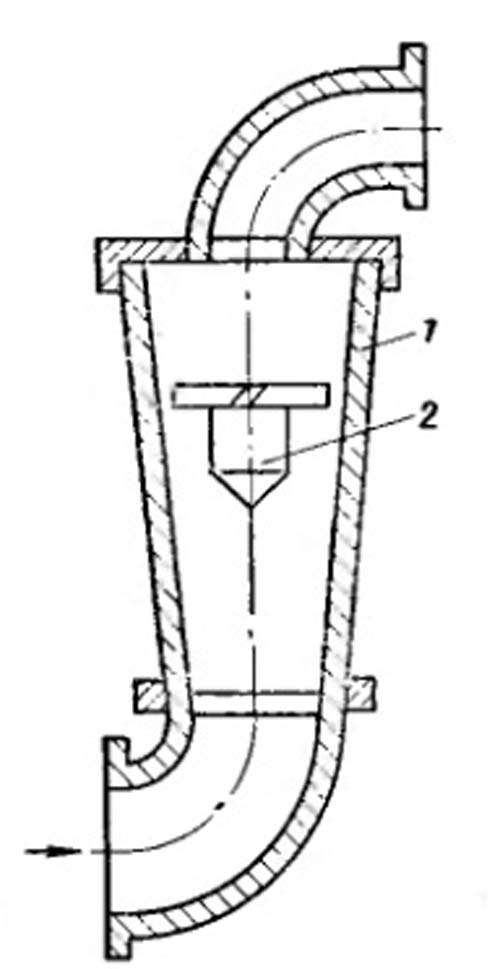

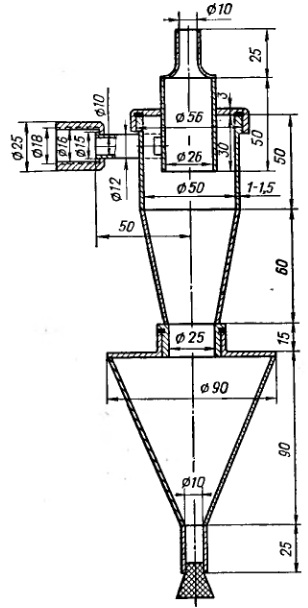

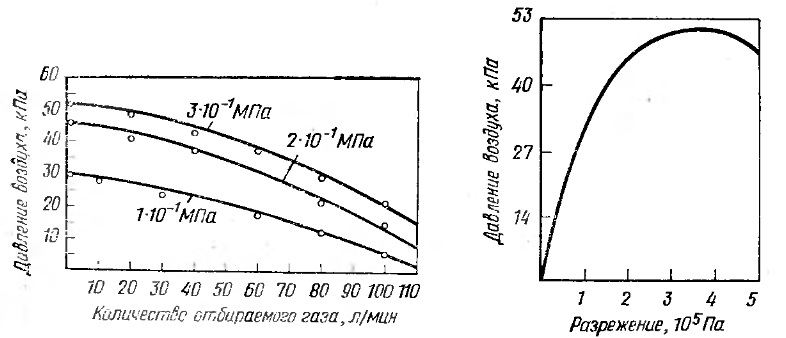

Источники разрежения. При проведении пылегазовых измерений в зависимости от местных условий используют ротационные воздуходувки, компрессоры, аспираторы, а при наличии сжатого воздуха - эжекторы (рис. 1.13).

Тягодутьевой аппаратурой служат бытовые пылесосы с производительностью не менее 40 л/мин. Их применение недопустимо в случае конденсации влаги из-за увлажнения обмоток двигателя. Во избежание этого при влагосодержании, соответствующем точке росы 40 С и выше, необходимо предварительно прогреть обмотки двигателя в течение 5-10 мин в режиме холостого хода до температуры 60 °С.

Пробоотборные устройства. Отбор уловленной пыли. В ряде случаев для исследования свойств пылей пробы берут из накопительных бункеров пылеуловителей или из транспортеров.

Рис. 1.12. Схема поплавкового ротаметра:

1 - корпус; 2 - поплавок

В весовом методе измерения пыли отбираются в точках, равномерно отстоящих друг от друга по высоте бункера, и не менее чем в 3-5 местах горизонтального сечения бункера. Если пылеуловитель, например многопольный электрофильтр, имеет несколько бункеров, то пыль отбирают из каждого бункера и затем ее смешивают в массовом соотношении, пропорциональном степени пылеулавливания каждым полем.

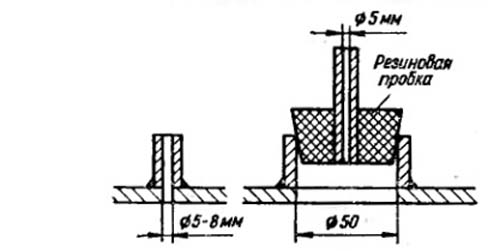

Отбор пыли из газохода. Для размещения контрольно-измерительной аппаратуры и приборов в газоходе к его стенке приваривают специальные штуцера (рис. 1.14). Осаждение пробы пыли из отбираемого объема газа осуществляется в пылеотделительном устройстве, которое Может располагаться вне газохода (внешняя фильтрация) или вводиться внутрь газохода (внутренняя фильтрация). Метод внешней фильтрации обеспечивает отбор большой массы пыли (100-200 г) при однократном заборе, быструю смену фильтрующих элементов и отбор пробы запыленного газа с высокой температурой. Метод внутренней фильтрации применяется для отбора проб влажных газов в случае возможной конденсации влаги или смол, осаждающихся на внутренних стенках трубки.

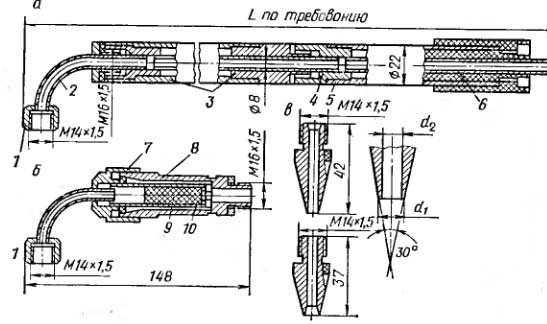

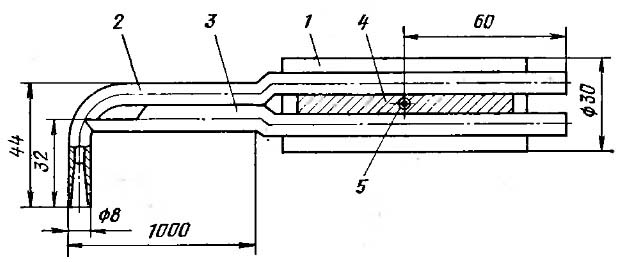

Рис. 1.13. Паровой эжектор:

а - производительностью до 150 л/мин; б - производительностью до 500 л/мин; 1 - эжектор; 2 - контргайка; 3 - прокладка; 4, 5 - штуцера; 6 - насадка; 7 - гайка; 8 – ниппель.

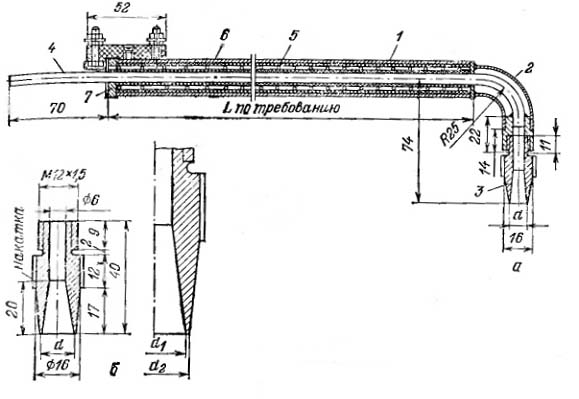

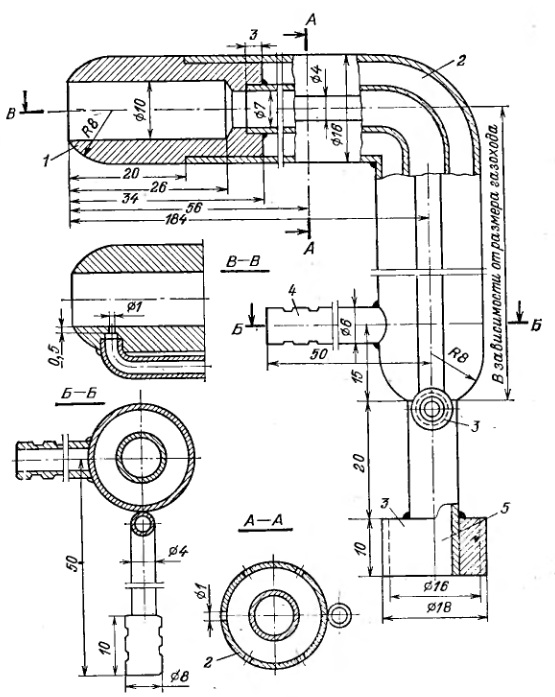

В практике применяется ряд конструкций заборных трубок (рис. 1.15, 1.16). Удобна универсальная трубка конструкции Семибратовского филиала НИИОгаза, пригодная для внешней и внутренней фильтрации (рис. 1.17).

Трубку нужной длины собирают из звеньев. Длина звена 500 - 700 мм, соединение резьбовое с уплотнением. Внутренний диам. 8 мм. При отборе проб методом внешней фильтрации в трубку ввинчивают плавно загнутое на 90 ° колено с гнездом для сменного наконечника. При отборе проб методом внутренней фильтрации ввинчивается фильтрующий элемент (рис. 1.17,6), также снабженный коленом с гнездом для сменного наконечника. Диаметр элемента равен 37 мм. Поэтому его можно вводить в газоход через типовой штуцер с внутренним диам. 50 мм. Для выступающего из газохода участка трубки предусмотрен электрообогрев с целью предотвращения конденсации паров.

При значительных колебаниях скорости пылегазового потока по сечению газохода применяют трубки с уравновешенными статическими напорами - трубки нулевого типа (рис. 1.18).

Рис. 1.14. Штуцера для установке на стенке газоходов.

Рис. 1.15. Пылезаборная трубка НИИОгаза с электрическим обогревом:

а - трубка; б - сменный наконечник: 1 - корпус; 2 - шейка; 3 - наконечник; 4 - стальная трубка диаметром 4-6 мм; 5 - нихромовая обмотка; 6 - асбестопая изоляция; 7 - изолирующая шайба.

В таких трубках для соблюдения изокинетичности отбора достаточно поддерживать нулевую разность статических напоров, измеряемых внутри канала трубки или у входного отверстия и в газовом потоке, омывающем трубку. При использовании трубок нулевого типа следует иметь в виду, что отклонение их от оси встречного направления основного газового потока дает искажение не только массы отбираемой пробы, по и величины расхода газа. Искажение тем значительнее, чем больше диаметр наконечника.

Рис. 1.16. Водоохлаждаемая пылезаборная трубка:

1 - наконечиик; 2 - переходник; 3 - трубка пылезаборная; 4 - заглушка; 5 - крестовина; 6 - корпус; 7 - трубка; 8 – штуцер.

Рис. 1.17. Универсальная заборная трубка:

а - трубка со сменным коленом для внешней фильтрации; б - фильтрующий элемент для внутренней фильтрации; в - сменный наконечник; 1 - гнездо для наконечника; 2 - колено; 3 - свинчиваемые звенья; 4 - трубка; 5 -кожух; 6 - нагреватель; 7 - уплотнение; 8 - корпус фильтрующего элемента; 9 - фильтрующая набивка; 10 - гильза.

При температуре газа выше 150 °С вместо ткани Петрянова можно использовать базальтовую бумагу, выдерживающую температуру до 500 °С. Фильтр помещается под набивку для доулавливания мелких фракций пыли.

Стеклянные алонжи (рис. 1.20) с набивкой из стекловаты и асбестового волокна, удерживаемого металлической сеточкой, закрепляются в пылезаборной трубке с помощью специального держателя (рис. 1.21), который приварен или навинчен на трубку.

Стеклянный алонж должен удовлетворять следующим требованиям:

- Он должен быть изготовлен из качественного стекла с толщиной стенок не менее 1 мм с соблюдением всех размеров.

- Носик должен быть припаян строго перпендикулярно, а его стенка должна иметь толщину 0,5±0,1 мм.

- Край носика должен быть ровно обрезан и отшлифован.

- Диаметр входного отверстия иосика должен быть измерен с точностью до 0,1 мм.

- На алонже должны быть написаны (вытравлены) порядковый номер и диаметр носика

Рис. 1.18. Заборная трубка нулевого типа конструкции ВТИ:

1 - носик с боковым отверстием для измерения статического напора в газоходе; 2 - внешняя трубка для измерения статического напора в газоходе; 3 - патрубок внутреннего статического напора; 4 - патрубок внешнего статического напора; 5 - муфта с резьбой для присоединения к циклону.

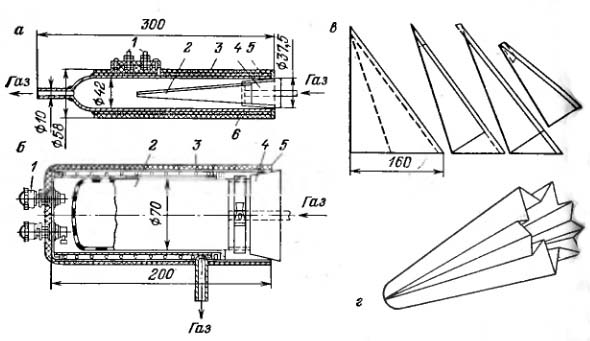

На рис. 1.23 показаны специальные патроны, в которые закладываются бумажные или тканевые фильтры. Фильтрующий элемент - заготовка размером 160X160 мм - складывается, как показано на рис.1.23, г.

При температуре газов выше 105°С или при фильтрации агрессивных газов вместо бумажного фильтра можно применять фильтр, изготовленный из фильтрующего материала, выбранного по табл. 1.3. Фильтр в виде мешочка сшивают на машине тонкой иглой двойным запошивочным швом. Фильтр из материала ФП можно изготовить термическим склеиванием, прокатывая шов горячим роликом или с помощью паяльника.

Рис. 1.19. Пылезаборная трубка с фильтровальным патроном из гильзы охотничьего патрона:

1 - наконечник; 2 - крышка; 3 - корпус: 4 - гильза; 5 - фильтрующий элемент; 6 - сетка; 7- прокладка; 8 - пылезаборная трубка

Рис. 1.20. Типы стеклянных алонжей

Рис. 1.21. Патрон-держатель для стеклянного алонжа: а - общий вид; б - держатель.

Порядок проведения пылегазовых изменении.

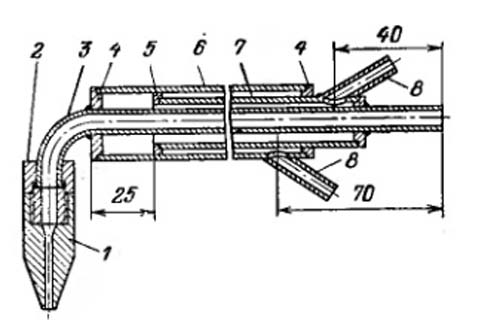

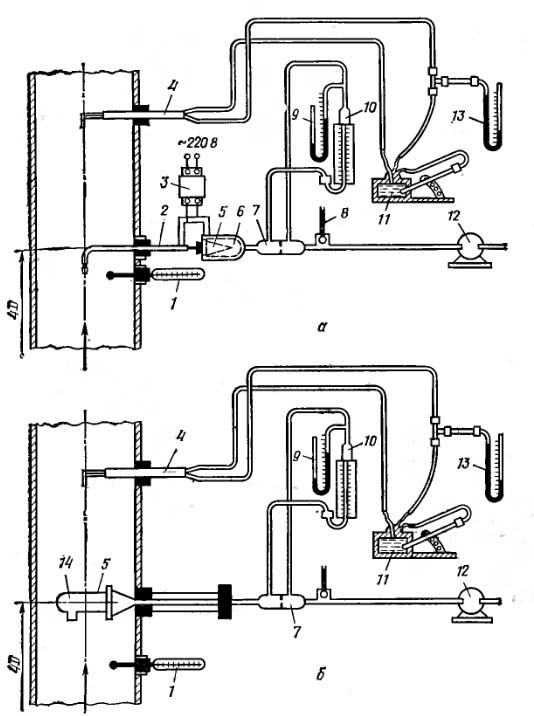

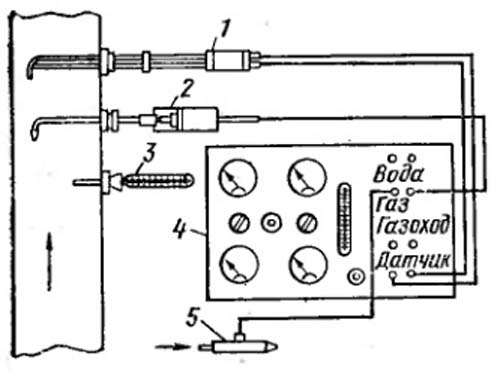

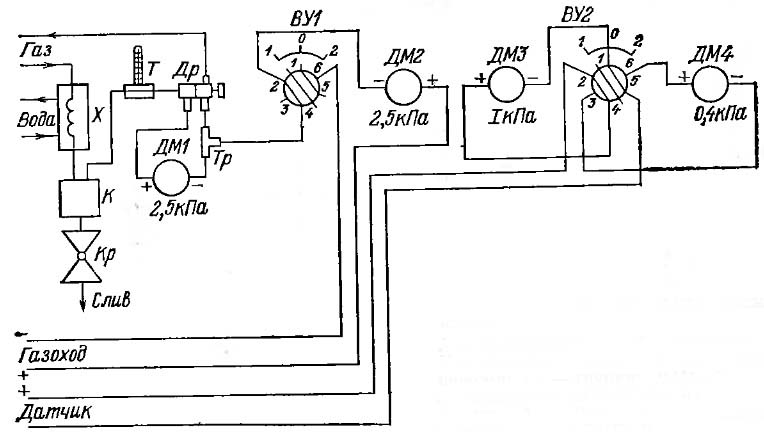

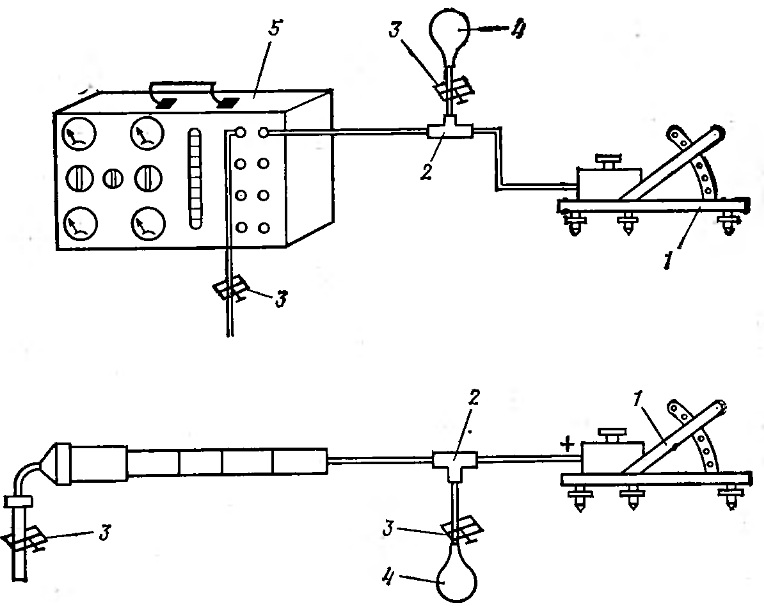

После выбора сечеиия газохода, его разметки и установки штуцеров для ввода в газоход приборов на специально оборудованной площадке устанавливается приборная доска, на которой монтируются вторичные приборы и контрольно-измерительная аппаратура по схеме, приведенной на рис. 1.24.

Цилиндрический резервуар прибора 2 неподвижно установлен на плите 1. На крышке 3 резервуара имеется трехходовой кран для присоединения микроманометра к точкам замера разности напоров и отверстие 4. Установив указатель крана в нулевое положение, контролируют уровень жидкости в измерительной стеклянной трубке. Для регулирования нулевого положения жидкости служит регулятор 6 на крышке резервуара. При повороте влево указателя крана прибор включен. Для измерения разности давлений. Через пробку 5 в резервуар заливают спирт плотностью 0,8095 г/см. Показания прибора в миллиметрах водяного столба получаются еремножением показаний, отсчитанных по шкале 7, на значение коэффициента К, выбитое на стойке 10.

Рис. 1.22. Циклончик ВТИ.

Рис. 1.23. Специальные патроны для фильтров:

а - для бумажных фильтров; б - для тканевых фильтров; в - схема раскроя фильтра; г - бумажный фильтр. 1 - контакты обмотки электрообогрева; 2 - корпус; 3 - обмотка; 4 - фильтры; 5 – корпус.

Рис. 1.24. Аппаратурное оформление установки для проведения пылегазовых измерений:

а - внешняя фильтрация; б - внутренняя фильтрация; 1 - термометр; 2 - заборная трубка; 3 - трансформатор 220/12 В; 4 - пневмометрнческая трубка конструкции НИИОгаза; 5 - бумажный фильтр; 6 - обогреваемый патрон; 7- диафрагма; 8 - термометр; 9 - манометр; 10 - реометр; 11 - микроманометр; 12 - воздуходувка; 13 - манометр, 14 - стеклянный алонж

При помощи микроманометра измеряются следующие параметры пылегазового потока (рис. 1.26): полное положительное давление (на нагнетательной линии) (рис. 1.26, а); полное отрицательное давление.

Рис. 1.25. Микроманометр типа ММН.

Рис. 1.26. Варианты присоединения пневматической трубки к микроманометру для измерения давления.

Если давление в газоходе превышает пределы измерения микроманометра, спирт может попасть в соединительную резиновую трубку, что исказит показания прибора. В этом случае соединительную трубку необходимо продуть и высушить. При попадании влаги в резиновые шланги соединяющие пневмометрическую трубку с микроманометром, последний дает большие погрешности. Проверку наличия влаги производят путем поочередного поднимания шлангов при этом показания микроманометра не должны изменяться.

По окончании подготовительных работ две пневмометрические трубки вставляют в штуцера газохода с помощью надетых на них резиновых пробок (при температуре газа до 150 °С) или специальных втулок с сальниковым уплотнением (при более высокой температуре). Одну из трубок помещают в центре газохода, а другую в точке, ближайшей, к стенке газохода. Для того чтобы трубку установить точно в центре газохода, следует отложить от ее входного конца отрезок, рав¬ный сумме внутреннего радиуса газохода, толшины его стенки, высоты штуцера и длины выступающей пробки, сделать соответствующую отметку и до этой отметки ввести трубку в газоход. После этого отметку на трубке совмещают с точкой на рейке, отвечающей центру газохода. Аналогичным образом ставят отметку на второй трубке, которую устанавливают в точке измерения, ближайшей к центру.

Проведение измерений и расчет скорости пылегазового потока.

В каждом положении пневмометрической трубки регистрируется значение динамического напора по микроманометру. Для исключения влияния пульсаций пылегазового потока на показания микроманометра в резиновую трубку полного напора вводится дополнительное сопротивление в виде стеклянного капилляра с рабочим отверстием 1-2 и длинной 25-40 мм. Если дополнительное сопротивление не дает желаемого эффекта, то при измерениях фиксируются средние показания микроманометра за 5-10 с. Одновременно измеряют температуру пылегазового потока, разрежение в газоходе и барометрическое давление.

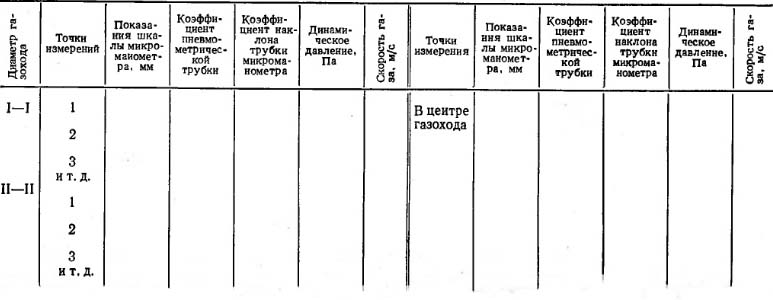

Журнал для записи результатов измерения скорости газа пневмометрической трубкой.

Скорость газопылевого потока (м/с) в произвольно выбранной точке сечения газохода рассчитывается по формуле

wi = √ 2gPдин/Pt (1.8)

где g - ускорение силы тяжести, равное 9,81 м/с2; Pдин - динамическое давление, Па; рt - плотность газа при рабочих условиях.

Для данной пневмометрической трубки Рдин (Па) определяется по формуле

Рдин = hK (Рм/Рсп) (1.9)

где h - показания шкалы микроманометра, мм; α - угол наклона микроманометра; К - коэффициент пневмометрической трубки; рсп - плотность чистого спирта (0,8095 г/см3); рм - плотность жидкости, залитой в микроманометр, г/см3.

Расход газа (м3/с) через данное сечение газохода определяется по формуле

V = wсрS = wо αср S (1.10)

где S - площадь сечения газохода, м2; wcр - усредненная по сечению скорость газа в газоходе, м/с; wo - усредненная по времени скорость газа в центре газохода, м/с; αср - коэффициент распределения скоростей по сечению газохода.

Величина аср исчисляется по формуле

αср = α1 + α2 + …αn /n (1.11)

где n - число точек измерения по сечению газохода.

Величины α1 + α2 + …αn рассчитывают как отношение значений скорости в точках измерения к скорости в центре газохода.

Подготовка для измерения запыленности пылегазового потока.

Для определения запыленности пылегазового потока, усредненной по сечению газохода, снимают поле запыленности (аналогично полю скоростей) и на основании значений, полученных в выбранных точках газохода, вычисляют среднее значение запыленности потока. В случае необходимости проведения периодических измерений, ускорения работы (например, контрольных измерений эффективности работы пылеуловителей.

Рис. 1.27. Номограмма для определения скорости газопылевого потока в газоходе при использовании пневмометрической трубки с микроманометром

Весовой метод измерения концентрации пыли запыленности газопылевого потока бывает двух типов: с помощью внутренней и внешней фильтрации (см. рис. 1.17). При внешней фильтрации фильтрующее устройство располагается вне газохода, при внутренней - внутри него. Метод внутренней фильтрации применяется для отбора проб влажных газов, а также при конденсации из газов капельной влагн, при наличии агрессивных компонентов, смол и т. д., интенсивно осаждающихся на внутренних стенках заборной трубки. Метод внешней фильтрации обеспечивает возможность быстрой смены фильтров при отборе пробы без извлечения заборной трубки из газохода.

При отборе проб с применением пылеотделительного устройства из циклончика и фильтра для замены последнего трубку вынимают из газохода, не отключая тягодутьевого устройства. Если трубку не вынуть из газохода, то пыль из циклончика может быть частично унесена в газоход (если в газоходе разрежение).

При отборе проб методом внутренней фильтрации последовательность операций такая же. Всякий раз для замены фильтра трубку осторожно, чтобы не стряхнуть пыль, извлекают из газохода. Тягодутьевое оборудование отключают, когда трубка уже вынута. По окончании отбора проб заборную трубку и поверхность пробки фильтрующего элемента следует прочистить. Надо стремиться к максимально полному извлечению пыли из пылеотделительных устройств, не допуская при этом пыления. Для предупреждения увлажнения пыли коробку по разъему крышки обматывают липкой лентой и транспортируют в лабораторию.

Если весовой метод измерения концентрации пыли совмещается с определением запыленности газового потока, то перед извлечением пыли фильтры взвешивают. Из фильтров пыль удобнее всего высыпать в высокий стакан или литровую банку. Банку закрывают крышкой, в которой сделана прорезь размером 60X10 мм. В эту прорезь вставляют фильтр открытым концом вниз и, придерживая фильтр за нижнюю часть, постукивают по нему. После осаждения пыли в банке фильтр вынимают: если он бумажный, разрезают по образующей, если тканевый, выворачивают; кисточкой осторожно сметают оставшуюся на стенках фильтра пыль в банку. В одну банку высыпают все пробы, отобранны в различных точках сечения газохода. Для извлечения мелких фракций из пор фильтра последний следует прополоскать в жидкости, употребляемой в качестве дисперсионной среды при анализе состава.

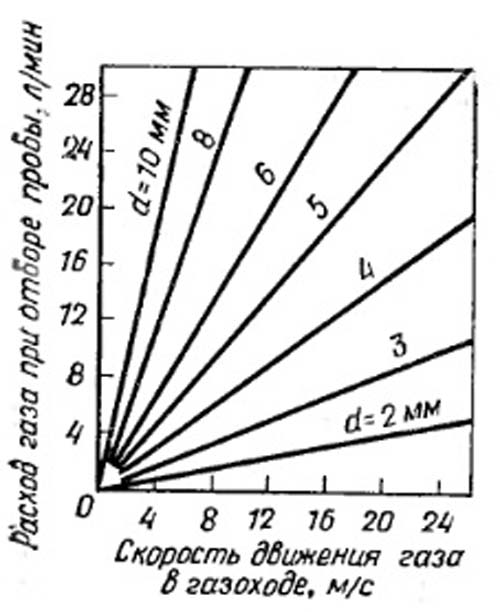

Порядок проведения расчета по определению необходимого расхода газопылевого потока, отбираемого из газохода. Расчет диаметра наконечника d (мм) пылезаборной трубки производится, исходя из условия изокинетичности отбора пробы, согласно которому скорость газопылевого потока во входном сечении наконечника равна скорости потока в точке отбор. Следовательно:

d2 = 4Vr/πwr, (1.14)

где Vr - расход газа через заборную трубку при рабочих условиях, м3/с.

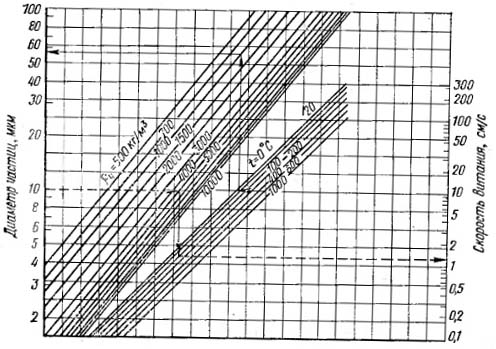

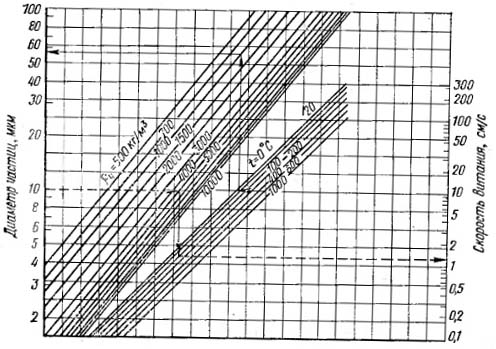

Рис.1.28. Номограмма для подбора диаметра наконечника пылезаборной трубки.

При рабочем расходе 20 л/мин формула примет следующий вид:

d = 20/√wr (1.15)

Вместо расчетов по формуле (1.15) можно пользоваться номограммой (рис. 1.28).

Для правильного отбора пробы газа с соблюдением принципа изокинетичности необходимо предварительно рассчитать расход газа Vm (т/мнн), показываемый по шкале реометра. Для этого пользуются следующим выражением:

где Vr - расход газа при отборе пробы в рабочих условиях, л/мин; рр, Pр tv - соответственно плотность, разрежение и температура газа, протекающего через реометр; рк - плотность газа в условиях калибровки реометра.

Плотность рр определяют по формуле

Рр = 0,36р0 B-Pp/273+tr (1.17)

где р0 - плотность газа при нормальных условиях.

После подстановки (1.17) в выражение (1.16) получим

(1.18)

(1.18)

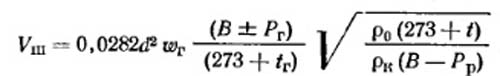

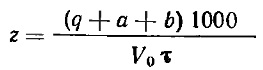

Порядок расчета запыленности газопылевого потока. Запыленность z, г/м3, измеренная в одной точке сечения газохода, рассчитывают по формуле

(1.19)

(1.19)

где q - привес пыли в фильтрующем устройстве; а - поправка на количество пыли, оседающей в заборной трубке, ; b - поправка на изменение массы контрольных гильз, г (в случае использования бумажных фильтровальных патронов); π - время отбора пробы, мин; Vо - расход газа при отборе пробы, приведенный к нормальным условиям, л/мин.

Для определения средней запыленности zcp по всему сечению газохода, когда запыленность измеряется в отдельных точках сечения газохода, разбитого на равновеликие по площади участки, используется следующая формула:

zср = ∑ziwi/∑wi (1.20)

где zi, и wi - соответственно запыленность и скорость газа в отдельных чках измерения по сечению газохода.

При периодических замерах запыленности ее среднее значение по сечению газохода исчисляется как

Zср = αср zi (1.21)

где αср - средний коэффициент поля запыленности; zi - запыленность, измеренная в одной точке сечения газохода (обычно в центре его или в точке, в которой коэффициент поля запыленности близок к 1).

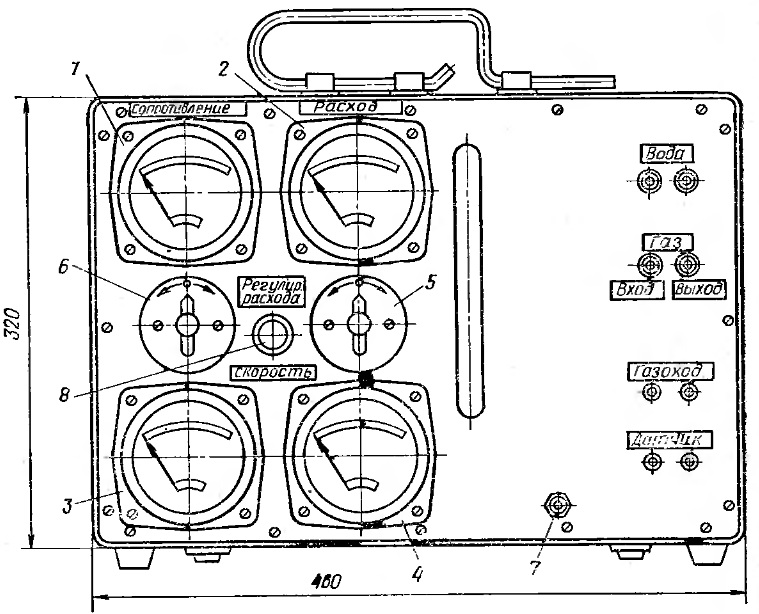

Величину αср рассчитывают аналогично коэффициенту распределения скоростей по сечению газохода. Устройство предназначено для проведения пылегазовых измерений на

промышленных газоходах методом внешней и внутренней фильтрации определения динамических и статических напоров.

Рис. 1.29. Установка пробоотборного устройства в газоходе:

1 - датчик статических и динамических напоров (пиевмометрическая трубка); 2 - пылезаборная трубка; 3 - термометр; 4 - измерительный блок; 5 - эжектор

Устройство изготавливается из нержавеющей стали, в связи с чем его можно использовать для измерения в среде агрессивных газов и относительно высоких температур. Использование в измерительном блоке серийно выпускаемых стрелочных приборов позволило исключить жидкостные манометры, содержащие воду, спирт и ртуть.

Форма журнала для записи результатов измерения запыленности.

Использование унифицированной пылезаборной трубки, секционированной на взаимозаменяемые звенья, позволяет проводить отбор проб пыли методом внешней и внутренней фильтрации в газоходах диаметром от 0,3 до 2,0 м полученные пробы пыли можно использовать для определения фракционного и химического состава пыли. Одновременно с отбором пробы можно определять влагосодержание пылегазового потока конденсационным методом.

Универсальное пробоотборное устройство легко и быстро монтируется на рабочем месте, занимает мало места при транспортировке.

Рис. 1.30. Пылезаборная трубка: 1, 2 - звенья трубки; 3 - патрон фильтровальный; 4 - держатель цанговый; 5 - пробка; 6 - фильтр; 7 - наконечник; 8 - угольник; 9 - патрон

Рис. 1.31. Пневмометрическая трубка:

1 - рукоятка; 2 - трубка для измерения динамического напора; 3 - трубка для измерения статического напора; 4 - пластинка; 5 - фиксатор

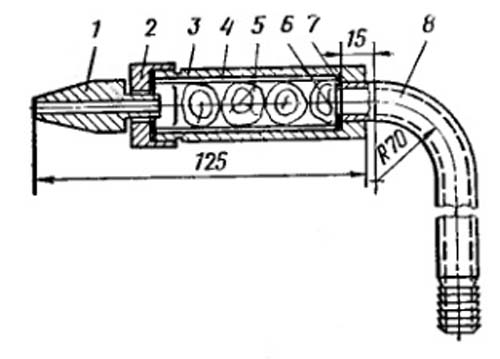

При отборе пробы методом внутренней фильтрации на пылезабор ную трубку навертывается патрубок 9, в него вставляется металлическая гильза, набитая фильтровальным материалом, а на патрубок навин чивается угольник 8 с наконечником 7. Уплотнение резьбовых соедине ний выполняется медными шайбами. Каждое звено состоит из внутрен ней трубки диам. 8 и кожуха диам. 22 мм. В одно звено вмонтирован нагревательный элемент мощностью 70 Вт; напряжение питания 12 В Для выбора наконечника нужного диаметра имеется комплект из 10 на конечников.

Датчик динамических и статических напоров (пневмометрическая трубка) (рис. 1.31) состоит из двух спаянных вместе трубок диам 8 мм; одна трубка изогнута навстречу пылегазовому потоку и измеряет динамический напор, а вторая имеет прорезь и воспринимает статический напор.

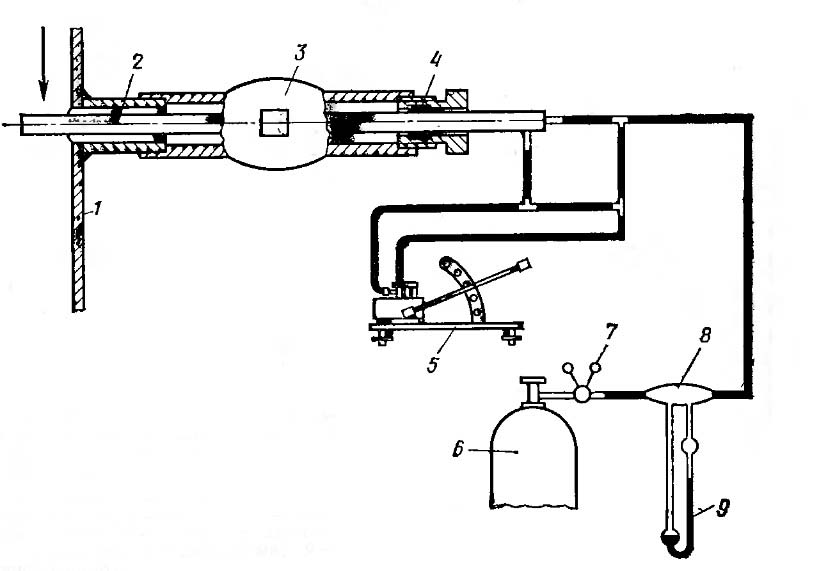

Рис. 1.32. Принципиальная схема измерительного блока:

X - холодильник; Т – термометр; К - сборник конденсата; Др - диафрагма; Тр - трубка; ДМ1-ДМ4 - дифманометр ДНУ.П; Кр-кран проходной; ВУ1, ВУ2 - вентиль уравнительный ВУКр-6

После прогрева в течение 20 мин при помощи резиновых шланг диам. 10 мм выполняются все соединения согласно схеме. Время отбора пробы определяют опытным путем, однако максимальное сопротивление тракта не должно превышать 20 кПа.

Рис. 1.33. Общий вид измерительного блока.

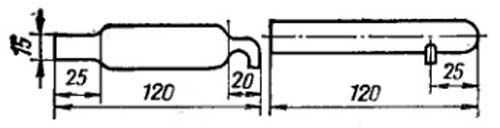

Рис. 1.34. Эжектор устройства ПОУ-1:

1 - трубка, 2, 7 - ниппели; 3 - контргайка; 4 - наконечник эжектора; 5 - сопло; 6 - диффузор

Рис. 1.35. Зависимость сопротивления тракта от расхода газа при различном давлении в системе.

После установки пылезаборной трубки в газоход подключают обогрев патрона и трубки, для чего используется провод сечением 1,5 фильтровальным материалом на патрубок навинчивается угольник с наконечником.

Для измерения скорости взрывоопасных и токсичных газов разрабонно Устройство, приведенное на рис. 1.38

Рис. 1.37. Схема проверки герметичности устройства ПОУ-1:

а - измерительного блока; б - резьбовых соединений; 1 - микроманометр; 2 - Т-образная трубка; 3 - зажим лабораторный; 4 - груша резиновая; 5 - измерительиый блок.

Рис. 1.38. Схема установки для измерения скорости взрывоопасных и токсичных газов, находящихся под давлением:

1 - газоход; 2 - штуцер; 3 - пробковый кран; 4 - сальник; 5 - микроманометр; 6 - баллон с азотом; 7 - редуктор; 8 -диафрагма; 9 – диафмамомерт.

Устройство испытано при измерении скорости печного газа рудно-термических фосфорных печей.

Измерение скорости пылегазового потока проводят в следующем порядке:

- ослабив накидную гайку сальника 4, в газоход вводят напорную трубку 2 при закрытом кране 3 до упора ее в пробку крана;

- подтягивают сальник, открывают кран 3 и вводят напорную трубку в центр газохода;

- при отключенном от напорной трубки микроманометре 5 (переключатель находится в нулевом положении) устанавливают расход азо-та через систему (4-6 л/мнн);

- прекращают подачу азота, переводят переключатель микроманометра в рабочее положение и приступают к измерению;

- в процессе работы пневмометрическую трубку через каждые 5 мин продувают азотом; при этом переключатель переводится в нулевое положение;

- после окончания измерений трубку извлекают из крана до первоначального положения, закрывают пробкой кран, ослабляют сальник и извлекают пневмометрическую трубку.

Периодичность отбора проб определяется применяемой измерительной аппаратурой. Ясно, что наиболее представительные пробы запыленности пылегазового потока можно получить в результате многочисленных измерений, что и подразумевает весовой метод измерения концентрации пыли. Однако такой контроль возможен при наличии автоматических пылемеров. Поэтому задача состоит в получении достоверных результатов при минимальном числе опытов, проводимых ручным способом. При этом определяющими факторами являются: показатель представительности, продолжительность отбора пробы, периодичность отбора проб, число отобранных проб, точность определения.

Весовой метод измерения концентрации пыли характеризует достоверность метода отбора и составляет обычно для пылегазового потока.