Эксплуатация электрофильтров

Современная электрогазоочистная установка состоит из комплекса аппаратов и механизмов, электронного оборудования и контрольно-измерительной аппаратуры, четкое взаимодействие которых обеспечивает эффективную работу установки.

Неправильная эксплуатация электрофильтра может быть обусловлена следующими причинами:

- Отклонение режима работы основного технологического агрегата от предусмотренного при проектировании системы газоочистки. Изменение объема отходящих газов, их влажности, температуры оказывает существенное влияние на показатели работы электрофильтра. Часто это бывает связано с усовершенствованием технологического процесса производства, его интенсификацией. Если эти возможности изменения основного технологического процесса не были своевременно учтены при проектировании систем пылеулавливания, то последние тоже должны подвергаться соответствующей реконструкции.

- Весьма серьезные осложнения в работе электрофильтров и других сухих газоочистных аппаратов вызывает кратковременный перевод котлоагрегата или печи на сжигание мазута вместо твердого топлива. Трудноотряхиваемый слой продуктов сгорания мазута на поверхности электродов электрофильтра приводит в дальнейшем к зарастанию активной части аппарата золой при последующем переходе на сжигание твердого или газообразного топлива. Для удаления отложений продуктов сгорания мазута с поверхности газоочистных аппаратов приходится прибегать к промывке их горячей водой.

- Неудовлетворительное качество изготовления пылеулавливающего оборудования. Некачественное изготовление электрофильтра и невысокий уровень его монтажа ухудшают его работу с первых же дней эксплуатации (при этом резко сокращается межремонтный период работы аппарата), поэтому рекомендуется заказывать газоочистную аппаратуру на специализированных заводах с комплексной поставкой всего вспомогательного оборудования.

- Недостаточная квалификация обслуживающего персонала и отсутствие должного контроля со стороны руководства промышленного предприятия за состоянием очистного оборудования. В большинстве случаев газоочистные сооружения, работающие в технологической схеме и являющиеся частью основного технологического оборудования, работают лучше, чем те же аппараты, обеспечивающие только санитарную очистку отходящих газов. Например, более широкое использование уловленной золы и пыли в производстве строительных материалов способствует повышению заинтересованности эксплуатационного персонала тепловых электростанций и цементных заводов в увеличении эффективности газоочистных установок.

Одним из факторов эффективной работы большинства пылеулавливающих аппаратов является предупреждение возможностей подсоса наружного воздуха или перетекания газов внутри аппарата. Подсос холодного воздуха внутрь аппарата ведет к снижению эффективности работы электрофильтров из-за повышения относительной влажности газов и коррозии металла вследствие снижения температуры дымовых газов ниже точки росы в местах подсоса воздуха, а также к увеличению объема газов.

Эксплуатация электрофильтров уделяет внимание вопросам выгрузки уловленной пыли или золы. Предупреждение подсоса воздуха через пылеспускные устройства н бесперебойное Удаление уловленной пыли относятся к числу решающих факторов Удовлетворительной работы каждого аппарата. Для каждой газоочистительной установки в зависимости от физико-химических свойств и количества улавливаемой пыли, параметров дымовых газов, типа применяемых аппаратов имеется оптимальный режим работы.

На каждый аппарат в системе пыле или золоулавливания должен быть составлен технический паспорт с регистрационным номером технического надзора или регламент с приведением подробного описания установки пылеулавливания и краткой инструкции эксплуатация электрофильтров. Каждая вновь сооруженная или реконструированная установка должна быть налажена на оптимальный режим работы, испытана на эффективность и принята по акту. На каждую электрогазоочистную установку должны быть заведены эксплуатационный журнал сдачи-приема смей и журнал плановых осмотров и ремонтов. Установки должны быть обеспечены комплектами запасных частей наиболее изнашивающихся деталей.

Электрогазоочистительные установки должны подвергаться периодическим осмотрам, текущим, планово-предупредительным и капитальным ремонтам. Сроки осмотра и ремонта устанавливаются в соответствии с особенностью типа, конструкции и размера установки, а также ее эксплуатация электрофильтров.

При периодических осмотрах проводится детальная проверка работы и исправности всех механизмов и узлов установки с устранением всех недочетов. Периодический осмотр проводится раз в 1 или 2 в зависимости от конкретных условий.

Текущий ремонт, связанный с мелкими исправлениями, должен проводиться по мере необходимости эксплуатационным персоналом. Планово-предупредительный ремонт проводится с целью предотвращения длительного простоя оборудования. Сроки планово-предупредительного ремонта устанавливаются в зависимости от характера производства, но не реже двух раз в год.

Капитальный ремонт предусматривает замену части газоочистного оборудования или его восстановление. Сроки капитального ремонта устанавливаются во время проведения планово-предупредительного ремонта. После каждого капитального ремонта следует проводить инструментальную проверку эффективности очистки газов от летучей золы или пыли.

В паспорте оборудования, а также в соответствующих чертежах, которые хранятся в архиве электростанции или предприятия, должны отражаться все изменения, внесенные в конструкцию аппарата во время монтажа и капитального ремонта.

При приеме-сдаче смены принимающий дежурный вместе со сдающим обязаны проверить режим работы установки и ознакомиться с записями, сделанными в сменном журнале; тщательно осмотреть пылеулавливающее оборудование, проверить показания контрольно-измерительных приборов, наличие инструмента, запасных частей, инструкции и защитных средств.

В сменном журнале записываются: нарушения режима работы электрофильтра, происшедшие в течение смены; причины отключения части оборудования или перевода работы на резервное оборудование, фиксируются время включения электрофильтра под напряжение выключения, помещаются сведения о ручном или автоматическом поддержании режима, показания электроизмерительных приборов сменному дежурному; время приема и сдачи смены дежурных по установке. О всех обнаруженных неполадках, которые не могут быть устранены к моменту приема сдачи смены, сообщать начальнику смены.

В журнал текущего ремонта заносят описание произведенных ремонтных работ с указанием даты и фамилии лиц, производивших текущий ремонт оборудования, даты проверки и замены трансформаторного масла и результаты его анализа, а также даты и результаты замеров сопротивления заземления, даты проверки измерительных приборов. Окончившиеся журналы передаются на хранение в архив предприятия.

Главный энергетик предприятия, а на электростанции начальник электроцеха должен осуществлять технический надзор за эксплуатацией и ремонтом электрооборудования установки системы газоочистки, за оборудованием преобразовательной подстанции и электрической части электрофильтров; главный механик (начальник котельного цеха) - за эксплуатацией и ремонтом оборудования механической части установок.

Поля электрофильтра при нормальной работе должны питаться от своих рабочих агрегатов. При неисправности рабочего агрегата следует перевести питание поля на резервный агрегат, а если нет резервного переключить питание данного поля на один из работающих агрегатов, питающий другое поле электрофильтра. Если электрофильтр многосекционный, то в случае выхода из строя одного из агрегатов питаемое им поле подключается к агрегату соответствующего поля другой секции. Для односекционных аппаратов допускается подключение к одному агрегату двух последовательных полей. Эффективность каждого поля, питающегося от одного агрегата, при этом может несколько снизиться, но общая эффективность ухудшится меньше, чем в случае полного отключения напряжения одного из полей.

В поле работающего электрофильтра иногда возникают частые пробои, нарушающие нормальную работу аппарата причиной их может быть временное нарушение технологического режима, в этом случае регулирования напряжения не требуется, так как это приводит к ухудшению эффективности аппарата.

Большое значение для эффективной работы аппарата имеют также правильный монтаж и пуск механизмов встряхивания электродов и распределительных решеток. Подробный перечень работ, которые необходимо выполнить в процессе приемки электрофильтра, приводится в прилагаемой к каждому аппарату документации. Ввод электрофильтра в эксплуатацию производится оперативным персоналом по специально разработанной программе, составленной при участии шеф-инженера.

Если перерыв между испытаниями электрофильтра "на воздухе" и пуском его в эксплуатацию составляет более месяца, необходимо повторить испытания "на воздухе" и устранить замеченные неисправности. Перед пуском электрофильтра рекомендуется включить механизмы встряхивания электродов н газораспределительных решеток, электрообогрев изоляторных коробок. Если электрообогрев не предусмотрен, высокое напряжение на электрофильтр подается после просушки изоляторов и достижения температуры в аппарате, исключающей конденсацию влаги. Для контроля температуры в изоляторной коробке, кроме установленных термопар, рекомендуется предусматривать ртутные термометры.

Для включения агрегатов питания только после прогрева изоляторных коробок до заданной температуры в последних можно установить контактные термометры. Включение электрофильтра возможно только при налаженной системе пылетранспорта.

После месячной эксплуатации электрофильтра необходимо: для подсосов воздуха отрегулировать наименьший расход воздуха. Для обдува внутренней полости изоляторов, регулировку производить перестановкой специальных планок на шапках изоляторов; установить периодичность встряхивания электродов и газораспределитель решеток; установить периодичность включения вибровстряхивания с тем, чтобы не наблюдалось зависание золы или пыли.

Как показывает практика, бункера очищаются полностью при включении вибратора на 8-10 для эффективной работы электрофильтра в его эксплуатации необходимо поддерживать технологические электрические режимы, рекомендованные в результате проведения работ.

Гарантией безаварийной и эффективной работы аппаратов являются систематический технический надзор и устранение мелких наружных неисправностей. Особое внимание необходимо уделять ликвидации подсосов воздуха через различные неплотности (люки, бункера, подводящие газоходы, взрывные клапаны и др.). Через каждые 10-15 дней работы необходимо производить осмотр механизмов встряхивания электродов, при остановке электрофильтра проводить ревизию системы встряхивания электродов.

Приемо-сдаточная эксплуатация электрофильтров. Приемка, испытание н пусконаладочные работы по вводу электрофильтра в эксплуатацию проводятся приемочной комиссией, назначенной главным инженером предприятия по специально разработанному графику. В состав комиссии входят заранее назначенное лицо, ответственное за последующую эксплуатацию, представители санэпидемстанции (СЭС) н инспекции по газоочистке, представитель оперативного персонала (электриков, механиков), а также представители монтажной организации.

Ответственный за эксплуатацию электрофильтров работник должен иметь квалификацию по технике безопасности не ниже IV группы. Оперативный персонал, обслуживающий установку электрической очистки газов, руководствуется "Правилами технической эксплуатации и безопасного обслуживания газопылеулавливающих установок", а также "Правилами техники безопасности при эксплуатации электроустановок потребителей", "Правилами технической эксплуатации электроустановок потребителей", а также инструкциями по эксплуатации электро-фильтров, прилагаемыми к технической документации заводом-изготовителем. Оперативный персонал должен иметь квалификацию не ниже III группы. Приемочная комиссия должна руководствоваться утвержденным проектом установки электрофильтров, а также "Правилами производства н приемки монтажных работ" (СНиП Ш-Г.10.12- 66).

Перед проведением проверки, испытаний и приемки электрофильтра необходимо выполнить следующие подготовительные работы: произвести смазку узлов и механизмов электрофильтра в соответствии с картой смазки; удалить из электрофильтра и изоляторных коробок посторонние предметы; поставить на звездочках или на приливах редукторов механизмов встряхивания стрелки, показывающие направление движения частей; такие же стрелки следует установить на шаберах входного и выходного газоходов электрофильтра; проверить правильность монтажа оборудования электрофильтра и его соответствие техническим условиям; замеченные недоделки устранить; выполнить все мероприятия и монтаж устройств, предусмотренных видами техники безопасности при эксплуатации электрофильтров; завести журнал, где отмечаются все замечания в процессе обкатки, питания и опробования электрофильтра, показания приборов, характеристики аппарата, а также распоряжения ответственного за проверку механизмов встряхивания и их обкатку в течение 24 ч; произвести наладку агрегатов питания и опробование полей электрофильтра током высокого напряжения.

Рекомендации по эксплуатации электрофильтров агрегатов питания и приводных электродвигателей к питающей сети агрегаты питания должны быть подключены таким образом, чтобы их нагрузка равномерно распределялась по фазам питающей сети. Подключение приводных электродвигателей системы встряхивания необходимо выполнить таким образом, чтобы обеспечить правильное направление вращения приводных валов механизмов. После окончания монтажа необходимо сделать надписи на всех установленных агрегатах питания н оборудования.

Необходимо изготовить нужное количество переносных заземлений, оборудовать помещение подстанции необходимым комплектом защитных средств, плакатов. По окончании монтажных работ необходимо проверить качество их выполнения, обратив особое внимание на испытание контура заземления электрофильтра, сопротивление изоляции в цепях агрегатов питания и сигнализации.

Рекомендации по обкатке механизмов встряхивания. Проверку и обработку механизмов встряхивания необходимо выполнять в следующей последовательности: проверить правильность положения молотков на молотковых валах; не должно быть преждевременно перекинутых молотков; кратковременными включениями приводных электродвигателей убедиться в том, что молотковые валы вращаются в нужном направлении; в случае обратного вращения вала переключить фазы электродвигателя; включать в постоянную работу электродвигатели приводов постепенно один за другим и вести наблюдение через люки за работой механизмов; валы должны вращаться равномерно, молотки должны падать резко; обкатку механизмов встряхивания вести в течение 24 ч при постоянно включенных электродвигателях приводов, при этом проверить плавность работы цепных передач, нагрев подшипников редукторов, нагрев подшипников электродвигателей, интенсивность встряхивания электродов; редукторы приводов не должны нагреваться более 50 С, в них не должно быть стуков; пальцевые шестерни должны работать плавно; валы не должны защемляться в подшипниках или вращаться рывками; в конце обкатки рекомендуется проверить мощность, потребляемую электродвигателями приводов встряхивания. Увеличение потребляемой мощности свыше допустимой является следствием перекоса подшипников.

После 24 ч обкатки механизмы встряхивания необходимо остановить, произвести их осмотр, а также осмотреть электроды и их наковальни; в механизмах встряхивания не должно быть ослабевших креплений, при их обнаружении необходимо крепежные детали или вновь законтрить ганки, или срезать обваренные болты заменить новыми с последующей обваркой; не должно быть ослабевших наковален на коронирующих электродах; наковальни коронируют электродов должны воспринимать центральный удар с отклонения не более 5 мм в любую сторону от осевой плоскости рода.

Проверка и обкатка механизмов встряхивания должны производиться эксплуатационным персоналом в присутствии представителей монтажной организации и шеф персонала. Устранение неисправностей производит монтажная организация согласно указаниям шеф-персона.

Технологические испытания электрофильтров.

Испытания электрофильтра проводят после пуска новой установки или ее капитального ремонта, а также периодически в процессе эксплуатации электрофильтров. В зависимости от поставленных задач могут проводиться комплексные или эксплуатационные испытания.

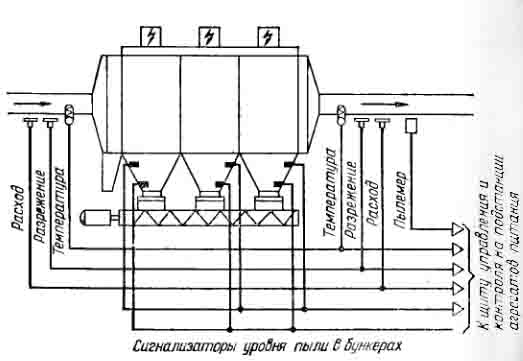

Рис. 4.59. Схема технологического контроля электрофильтра.

Комплексные испытании позволяют получить показатели, к сохранению которых следует стремиться при повседневной эксплуатации, поэтому они осуществляются после наладки пылеулавливающей установки. Эти испытания рекомендуется проводить с привлечением специализированной организации.

Эксплуатационные испытания электрофильтров позволяют получить достаточную характеристику работы электрофильтра при его фактическом со стоянии, существующем режиме работы и имеющемся уровне культуры эксплуатации. Эксплуатационный контроль электрогазоочистных установок проводят, как правило, силами предприятия. Периодичность замеров устанавливают в зависимости от категории вредности выбросов в атмосферу. На рис. 4.59 приведена схема технологического контроля работы электрофильтра.

Испытания электрофильтров включают в себя измерения электрических параметров (вольт-амперные характеристики, оптимальные знания напряжения, тока короны н мощности коронного разряда), а также основных технологических параметров (скорость газа в активном учении аппарата, объем газов, температура, запыленность на выходе из аппарата, дисперсность пыли, степень очистки газов). Важной характеристикой является также удельное электрическое сопротивление.

Методика проведения электрических измерений при испытаниях электрофильтров. Электрические измерения включают измерение вольт- амперных характеристик, определение предельных и критических параметров полей электрофильтра, а также определение основных характеристик электроагрегатов питания. Измерения вольт-амперных характеристик необходимы для определения предельных электрических параметров н выявления обратной короны. Вольт-амперные характеристики каждого поля электрофильтра должны сниматься при постоянном технологическом режиме. Для этого необходимо поддерживать постоянный электрический режим на предыдущих полях электрофильтра.

Снимать вольт амперные характеристики следует не менее 5 раз, доводя напряжение до пробоя. Механизмы встряхивания электродов должны быть включенными. Следующая серия характеристик измеряется при отключенных механизмах встряхивания данного поля. При этом фиксируются напряжение на электродах и ток короны при подъеме и снижении напряжения. Цикл измерений каждой характеристики проводится с максимально возможной скоростью вручную. При наличии обратной короны нисходящая ветвь вольт-амперной характеристики должна находиться выше восходящей ветви.

Для определения критических параметров электрофильтра необходимо провести измерения зависимости электрического режима данного поля от режима предыдущего поля. При этом устанавливают предельный электрический режим (без пробоев) при отключенном напряжении на предыдущем поле и, поднимая ступенями напряжение на предыдущем поле, фиксируют ток короны и высокое напряжение на обоих полях. Затем фиксируют ток и напряжение, при которых появляются искровые пробои на предыдущем поле. После дугового пробоя ступенями снижают напряжение, снимая вольт-амперные характеристики.

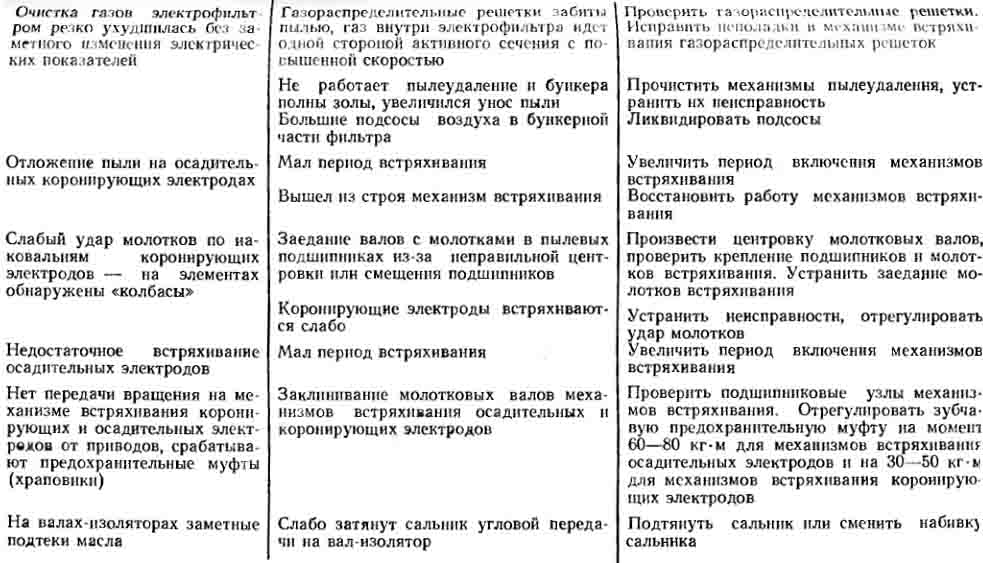

По экспериментальным данным строят зависимости напряжения (тока) каждого поля от напряжения (тока) предыдущего поля. Если имеется обратная корона, ток, соответствующий экстремуму указанных зависимостей, является критическим. Характерные неисправности в электрофильтрах и рекомендации по их устранению

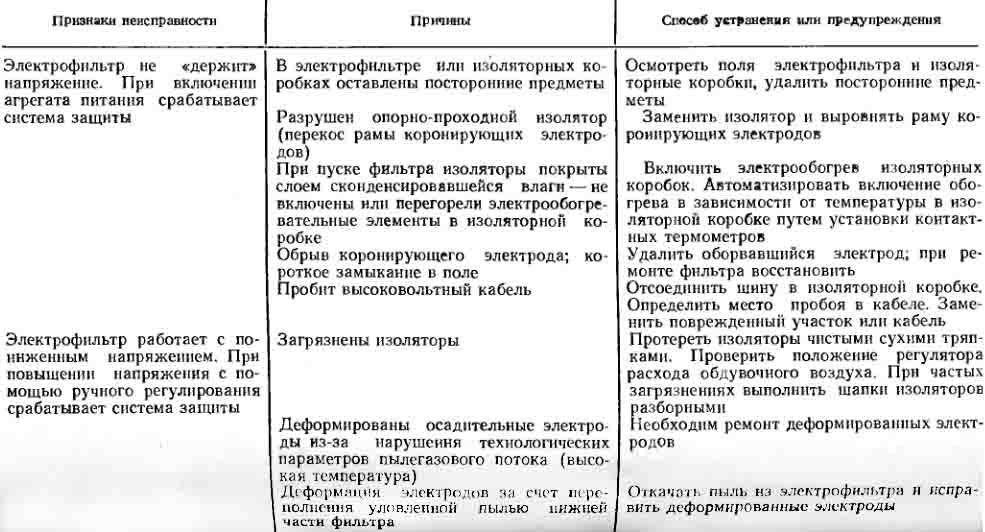

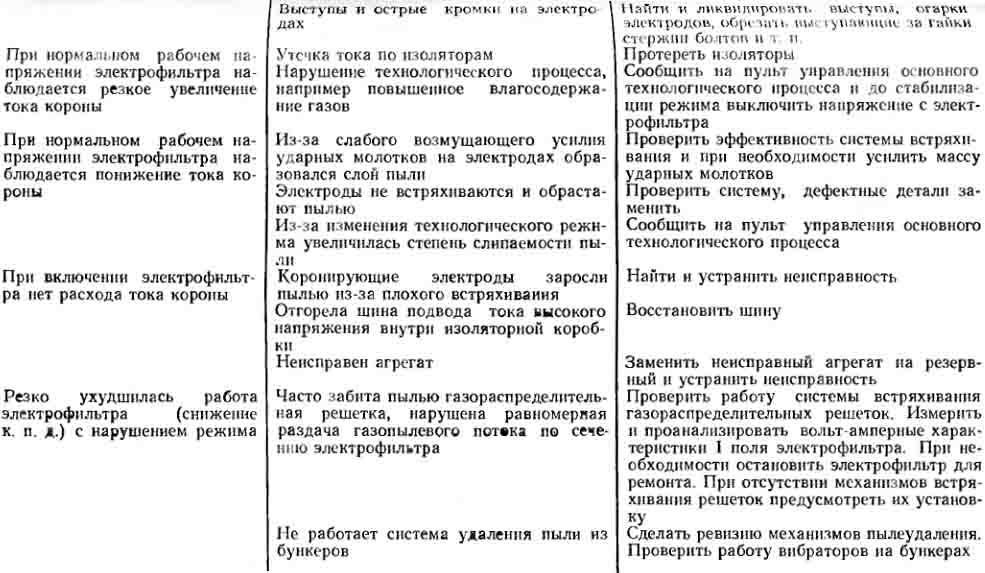

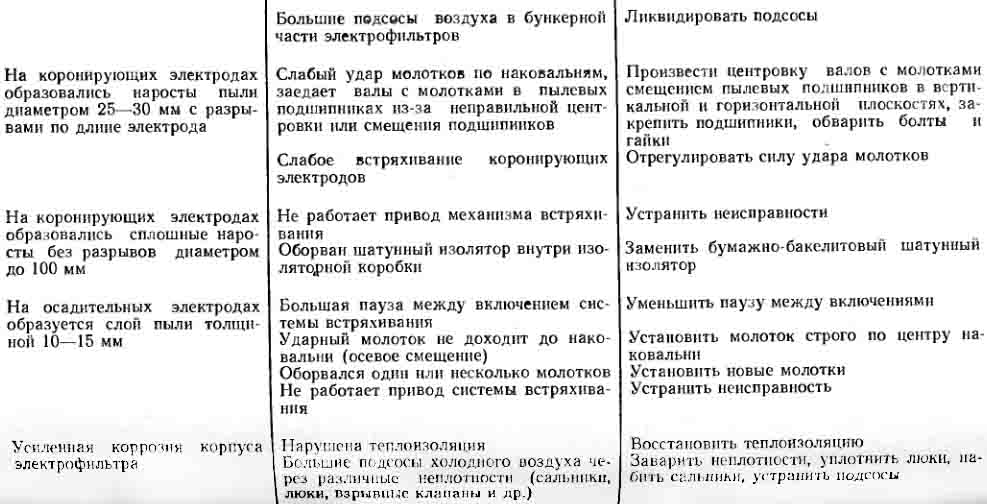

В табл. 4.12 рассмотрены наиболее часто встречающиеся неисправности, возникающие при эксплуатации современных электрофильтров, и даны рекомендации по их устранению.

Таблица 4.12. Основные неисправности электрофильтров и способы их устранения.