Батарейные циклоны БЦ

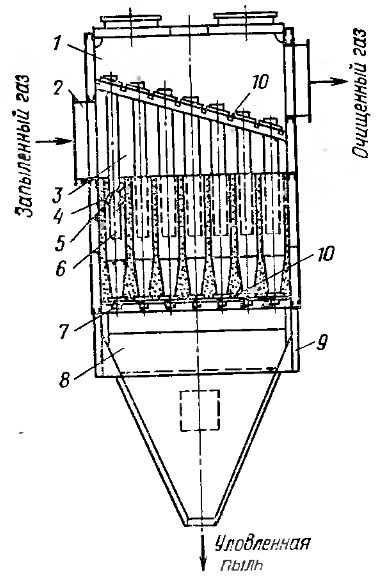

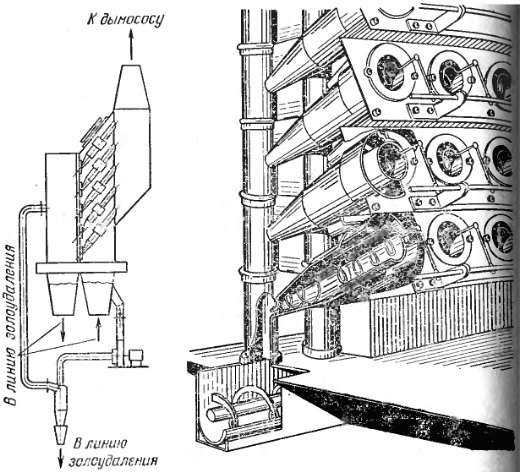

Практическое решение задач наилучшего распределения газов, уноса, отвода уловленной пыли и т. д. при необходимости установки большого числа циклонов привело к созданию батарейного циклона. Последние представляет собой пылеулавливающий аппарат, составленный из большого числа параллельно включении циклонных элементов, которые заключены в один корпус, и имеющий подвод н отвод газов, а также сборный бункер (рис. 2.21).

Батарейные циклоны в отличие от обычных циклонов сообщение газовому потоку вращательного движения, необходимого для выделения пыли, в элементах батарейного циклона достигается не подводом к ним газов по касательной установкой в каждом элементе направляющего аппарата в виде винта или розетки. В результате размера батарейного циклона (в плане) меньше размеров обычных циклонов одинаковой производительности. Например, высота единичного высокоэффективного циклона типа ЦН-15 производительностью по газу 4600 м/ч и диам. 900 мм составляет 7600 мм (циклон, бункер и выхлопная труба) для тех же условий высота батарейного циклона 2400 мм.

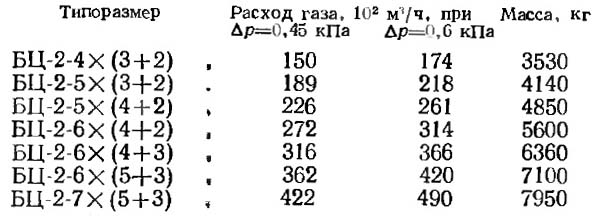

Рис. 2.21 Батарейный циклон.

Обеспыливаемый газ через входной патрубок 2 поступает в распорядительную камеру 3, откуда он выходит в кольцевые зазоры между корпусами элементов 4 и выхлопными трубами 6. В зазорах установлена направляющие аппараты 5, закручивающие газовый поток таким образом, что создающаяся центробежная сила отбрасывает частицы пыли к стенкам корпусов элементов н пыль ссыпается через пылеотводящий отверстия 7 в сборный бункер 8. Очищенный газ через выхлопные трубы поступает в камеру.

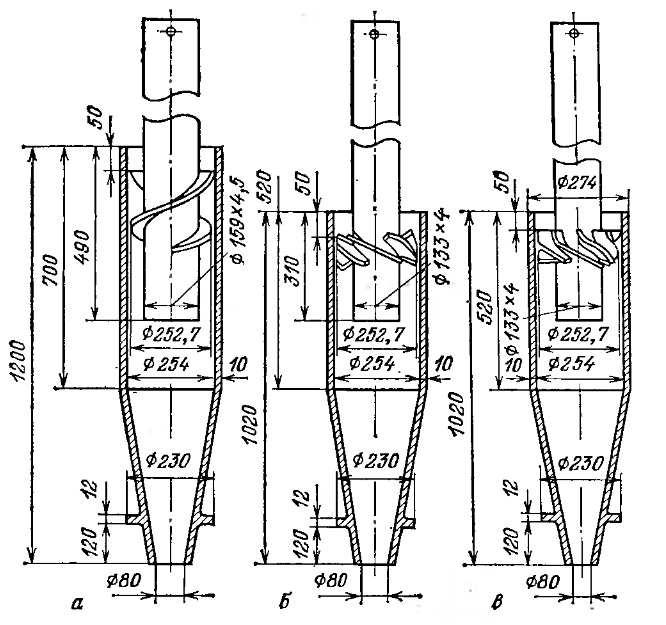

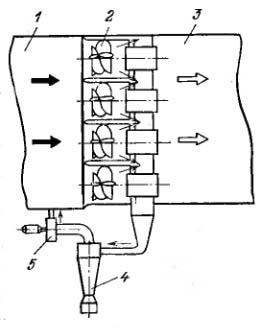

Рис. 2.22. Элемент батарейного циклона.

а - с направляющим аппаратом типа "винт"; б - с направляющим аппаратом типа "розетка"; в - с направляющим аппаратом типа "розетка" с безударным входом.

Для крепления корпусов элементов и выхлопных труб служат соответственно нижняя и верхняя трубные доски. Поступившая в бункер пыль отводится по течке 9, на которой установлены разгрузочные устройства, подающие пыль в систему пылетранспорта. Наиболее распространенные типы циклонных элементов показаны на рис. 2.22.

Батарейные циклоны состоят из корпуса, выхлопной трубы н направляющего аппарата. Газ из распределительной камеры поступает в элементы по оси. Лопатки направляющего аппарата сообщают газу вращательное движение, н он направляется по нисходящей в сторону отверстия для спуска пыли. Частицы пыли приобретают центробежное ускорение перемещаются к периферии вращающегося потока. В результате до избрания пыли в верхних слоях газа, движущихся у стенок корпуса, возрастает, а в областях, расположенных ближе к оси снижается Частицы пыли, сконцентрировавшиеся на внутренней поверхности корпуса, движутся вместе с вращающимся потоком и поступают в сборный бункер. При этом в бункер поступает также небольшая часть газов из нисходящего вихря, которая у нормально работающего элемента полностью всасывается через центральную часть отверстии для спуска пыли, давая начало внутреннему восходящему вихрю чистого газа.

Частицы пыли отделяются от входящих в бункер газов под действием сил инерции, возникающей при изменении направления движения, на 180°. По мере движения этого потока вверх (в сторону нижнего отверстия выхлопной трубы) к нему постепенно присоединяются порции газа, отделяющиеся от внутренней части нисходящего вихря. Это явление незначительно увеличивает пылеунос в выхлопную трубу, так как поток воздуха движется со скоростью, недостаточной для противодействия движению частиц к периферии элемента из-за распределения по значительной высоте.

При сопоставлении технико-экономических показателей батарейных и обычных циклонов следует учитывать следующее: степень очистки газов в батарейных циклонах несколько ниже той, которую можно достичь в равных по диаметру обычных циклонах. Принято считать, что примерно одинаковым к. п. д. обладают обычные циклоны вдвое большего диаметра, чем батарейные; большое число циклонных элементов, объединенных общим бункером в одной секции батарейного циклона, требует равномерного распределения очищаемых газов; в случае применения элементов малого диаметра соответственна увеличивается их необходимое число, что повышает опасность неравномерного распределения газов н возрастания вредных перетоков газов между элементами через общий бункер.

Поэтому чаще всего для батарейных циклонов целесообразно применять элементы диам. 250 мм. Корпус батарейного циклона изготовляют сварными из листовой стали. Все сварные швы должны быть не только прочными, но плотными, за исключением швов приварки ребер жесткости, которые должны удовлетворять только условиям прочности. Корпус батарейнойго циклона часто выполняется секционированным, что позволяет сохранять оптимальную скорость движения газов в циклонных элементах при переменных нагрузках (работа котельных в летний и зимний периоды} путем отключения соответствующих секций. Кроме того, секционировавшие уменьшает возможности заметного ухудшения степени очистки газов за счет их перетока из одних элементов в другие через пылевой бункер. Это может происходить из-за разного гидравлического сопротивления отдельных элементов (неодинакового их изготовления н неравномерного распределения газа по отдельным элементам). Для ограничения перетекания газов из одних элементов в другие пылевой бункер часто разделяют на две части перегородкой, располагаемой перпендикулярно движению газов. Для обеспечения равномерного распределения газа по всем элементам газораспределительная камера корпуса может быть выполнена клиновидной. Корпус обычно имеет прямоугольную форму, реже - цилиндрическую.

На стенке бункера для монтажных работ, осмотра и очистки устраивается люк. Если же в бункере установлена перегородка, таких люков делается два (по обе стороны от перегородки). Опорный пояс представляет собой сварную стальную конструкцию. Для жесткости по периметр наружной стороны опорного пояса привариваются вертикальные полосы; с внутренней стороны привариваются направляющие листы под углом, равным углам наклона стенок бункера. На эти листы ложится бункер, опускаемый сверху.

Нижняя опорная решетка с ребрами жесткости устанавливается на опорных балках. Верхняя опорная решетка состоит из несущих полов расположенных по ширине газораспределительной камеры и приварных к окаймляющей раме из полосовой стали. Между несущими полосами привариваются распорные полосы, которые образуют квадратные ячейки решетки. Размеры полос выбираются, исходя из конструктивных соображений: они должны обеспечивать прочность сооружения и возможность установки и приварки фланцев выхлопных труб.

Батарейные циклоны характеризуются следующими особенностями. Направляющий аппарат типа "Винт" (см. рис. 2.22, а) менее склонен к забиванию золой или пылью, имеет меньший коэффициент гидравлического сопротивления, но одновременно обеспечивает и меньшую степень очистки, чем аппарат типа "Розетка". Последний с безударным входом (рис. 2.22, в) обеспечивает ту же степень очистки, что и обычный аппарат типа «Розетка», при значительно меньшем коэффициенте гидравлического сопротивления. Угол наклона лопаток 25° способствует более высокому коэффициенту очистки, но увеличивает гидравлическое сопротивление по сравнению с сопротивлением при угле наклона 30°.

Наиболее распространены циклонные элементы диам. 100, 150 и 250 мм. Опыт эксплуатации батарейных циклонов с элементами разного диаметра показывает, что аппараты, составленные из большого числа циклонных элементов малого диаметра (100 и 150 мм) без отсоса газов из пылевого бункера, работают недостаточно эффективно н надежно.

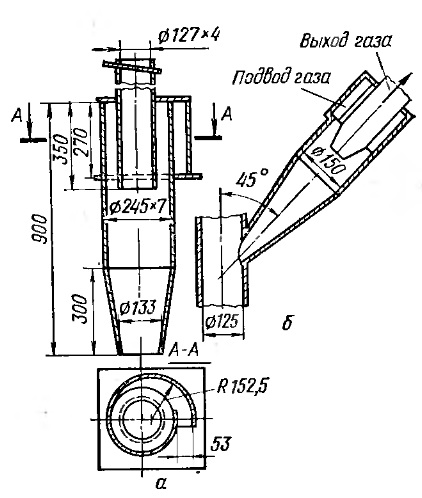

В СССР и за рубежом созданы батарейные циклоны с тангенциальным подводом газа к элементам (рис. 2.23).

Диаметр отверстии нижнего конуса циклонного элемента "Энергоуголь" больше диаметра отверстия выхлопной трубы. Последнее связано с применением рассматриваемого типа батарейного циклона для улавливания летучей золы при большом недожоге топлива.

Рис. 2.23. Элементы батарейных циклонов.

а - циклон "Энергоуголь"; б - циклон конструкции Семибратовского филиала НИИОгаза.

Увеличение диаметра отверстия конуса уменьшает опасность забивания его пылью, а также уменьшает интенсивность абразивного истирания корпуса. Однако чрезмерное увеличение диаметра может снизить коэффициент очистки газа. Поэтому батарейные циклоны "Энергоуголь" иногда снабжают системой отсоса концентрата золы из сборного бункера. Зола при большом недожоге транспортируется обратно в топку котла.

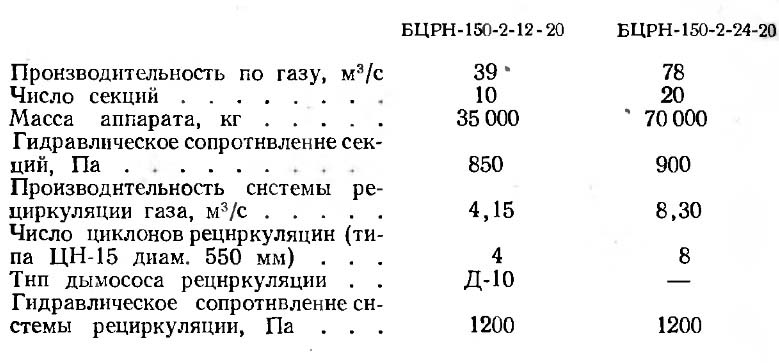

Характерной особенностью аппаратов БЦРН-150 (конструкция Семибратовского филиала НИИОгаза) является применение циклонных элементов диам. 150 мм, снабженных лопастными коническими раскручивателями потока, которые снижают потерн давления в элементах. Циклонные элементы соединены с отсосными линиями для рециркуляции газа через выносные циклоны типа ЦН-15. Рециркуляция газов (10 -15 %) осуществляется специальными дымососами. Ниже приведены характеристики аппаратов.

В обозначении аппаратов: первое число - диаметр элемента, мм; второе - число камер, раздающих газ по элементам; третье - число элементов в горизонтальном ряду; четвертое - число элементов в вертикальном ряду.

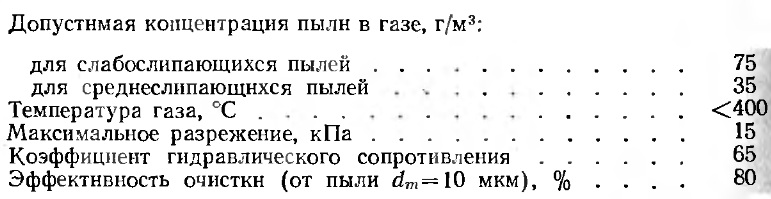

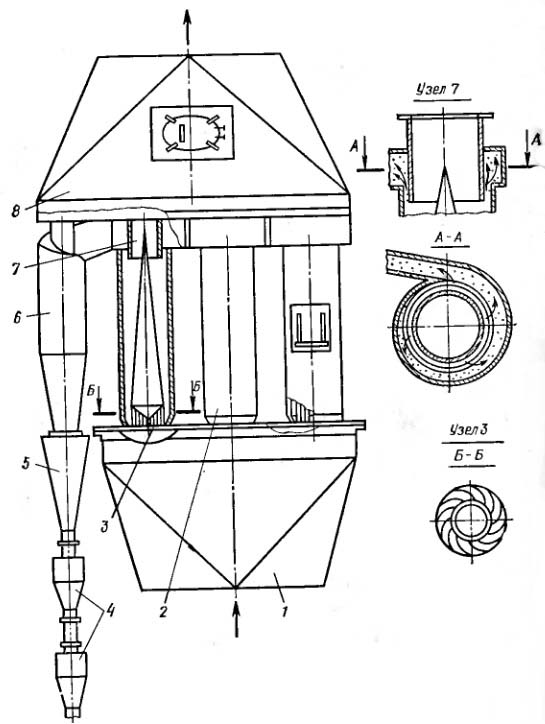

Батарейные циклоны типа БЦ-2 рекомендуется применять для обеспыливания газов, содержащих неволокнистые и неслипающиеся пыли (цемент, доломит, известняк, шамот н др.). Циклоны этого типа в зависимости от типоразмера имеют от 20 до 56 цельнолитых циклонных элементов диам. 254 мм, оборудованных направляющими аппаратами типа "Розетка" с углом наклона до 25°. Каждый аппарат разделен на две параллельно работающие секции; последние снабжаются шиберами для их отключения. На рис. 2.24, а показан общий вид батарейных циклонов типа БЦ-2 н ПБЦ. Технические параметры батарейных циклонов типа БЦ-2 характеризуются следующими данными:

Ниже приведены технические характеристики аппаратов типа БЦ-2.

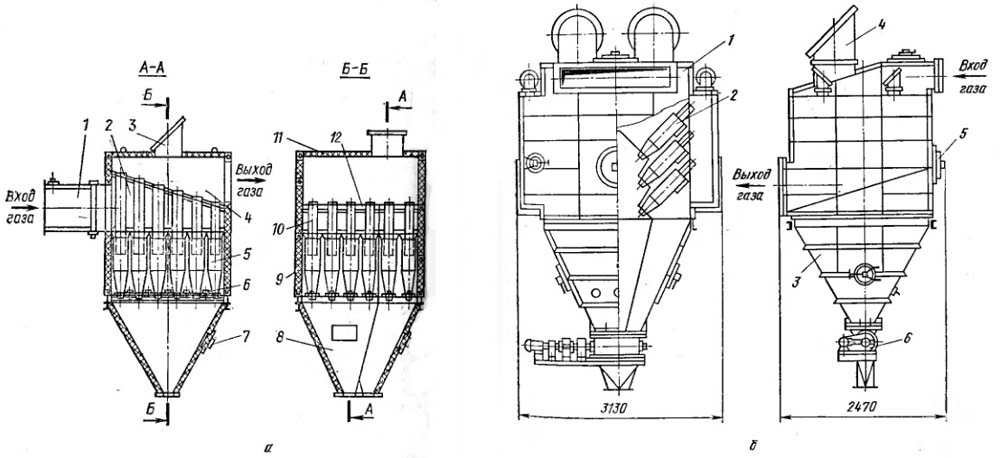

Условное обозначение батарейного циклона: БЦ - батарейный циклон; 2 - количество секций; следующая цифра - число рядов по глубине; цифры в скобках - количество циклонных элементов в каждой из двух секций (по ширине). Батарейные циклоны типа ПБЦ (пылеуловитель батарейный циклонный) нашли широкое применение в системах обеспыливания аспирационного воздуха, для очистки газов сушильных барабанов, на участках пересыпки пылевидных материалов. Характерной особенностью аппарата является то, что наиболее грубые частицы пыли под влиянием инерционных и гравитационных тел осаждаются в межэлементном пространстве, а более мелкие частицы пыли отделяются непосредственно в циклонных элементах.

В зависимости от типоразмера аппараты имеют от 12 до 90 сварных циклонных элементов диам. 250 мм с входом газа. Элементы размещаются на решетке вертикальными рядами под углом 45°. Общий вид батарейного циклона приведен на рис. 2.24, б.

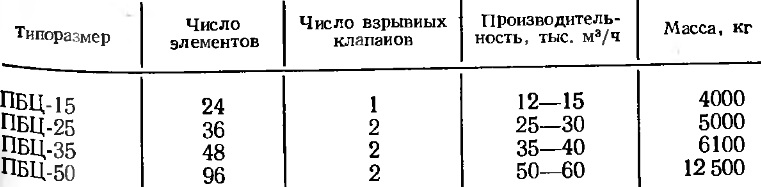

Типоразмерный ряд состоит из четырех аппаратов (табл. 2.14). Корпус и бункер аппарата изготавливаются из низколегированной стали, циклонные элементы - из углеродистой стали. Батарейные циклоны типа ЦБР-150 предназначены для улавливания золы из дымовых газов котельных агрегатов при сжигании угля и торфа.

Таблица 2.14. Техническая характеристика циклонов типа ПБЦ.

Также могут использоваться при различных технологических процессах в энергетической, химической, металлургической и других отрасли промышленности для улавливания пылей, не относящихся к классу сильнослипающихся.

Характерной особенностью батарейных циклонов типа ЦБР-150У являются применение циклонных элементов с улиточным подводом с внутренним диаметром цилиндрической части 150 мм, а также отсос части потока (около 8 %) из камеры сброса пыли для ликвидации перетоков между цикл лонными элементами через их пылевыпускные отверстия. Отсасываемый поток очищается в одиночном или групповом циклоне типа ЦН-15 и дымососом возвращается на вход в циклон ЦБР-150У таким образом, этот поток является рециркулируемым.

Циклоны изготовляют с различным числом унифицированных верхних, средних и нижних секций с 40 элементами. Количество циклоны элементов в аппарате - от 240 до 1600.

Корпус аппарата изготовляют на монтажной площадке по чертежам разрабатываемым индивидуально для каждого объекта; циклон и дымосос системы рециркуляции выбирают из серийно выпускаемых (их заказывают по спецификации разработчика проекта установки ЦБР 150У). Материал для изготовления секций циклонов: циклонные элементы - из серого чугуна элементы жесткости и листы - из углеродистой стали.

Условное обозначение типоразмера батарейного циклона: Ц - циклон; Б - батаренный; Р - с рециркуляцией; 150 - диаметр цилиндрической части циклонных элементов, мм; У - улиточный подвод газа в циклонные менты; следующая цифра - количество циклонных элементов; поздняя цифра - температурный предел применения.

На рис. 2.25, а дана схема установки с аппаратом ЦБР-150. На рис. 2.25. б показан вариант конструктивного исполнения установки с отсосом части пылегазового потока.

Каждый циклонный элемент снабжен очистителем, состоящим из спирально свитой проволоки с тем же шагом, что и газовый вихрь в циклоне. Поэтому спираль не вызывает повышения гидравлического сопротивления, но зато способствует увеличению к. п. д. аппарата. Пневматические цилиндры периодически через систему рычагов передают спирали усилие для очистки налипшей пыли. Циклон этой конструкции обеспечивает работу установки без остановки для очистки.

Рис 2.24. Батарейные циклоны.

а - батарейный циклон БЦ-2; б - батарейный циклон ПБЦ; 1 – подводящий; 4 - камера чистого газа; 5 - циклонный элемент; б - нижняя решетка; 7 - патрубок; 2 - газораспределительная камера; 3 - предохранительный клапан; 8 бункер; 9 - корпус; 10 - выхлопная труба; 11 - крышка; 12 - верхняя решетка.

Рис. 2.25. Батарейные циклоны с отсосом и рециркуляцией газопылевого потока.

а - схема аппарата БЦР-150; б - аппарат фирмы "Свенска Флектфабрикен" (Швеции)

Батарейные циклоны с прямоточными элементами. В прямоточных батарейных циклонах частично устраняются недостатки, которые присущи противоточным циклонам. В последних применяются элементы, изменяющие направление движения пылегазового потока на 180°, что способствует росту газодинамического сопротивления и усиливает процесс турбулентного газообмена, сопровождаемый выносом части мелких фракций восходящим вихревым потоком.

Батарейные циклоны с прямоточными элементами дают меньшую степень очистки, чем обычные, поэтому они редко применяются как самостоятельные пылеуловители. Их чаще устанавливают в качестве включенных аппаратов перед высокоэффективными пылеуловителями электрофильтрами или рукавными фильтрами. Конструктивные особенности таких батарейных циклонов позволяет устанавливать их непосредственно в форкамере электрофильтра, что способствует улучшению распределения в активной зоне электрофильтра. Однако батарейные циклоны с прямоточными элементами находят ограниченное применение, связано с дополнительными потерями давления, заметным снижением эффективности из-за водных перетоков газа и др. таких батарейных циклонов позволяют устанавливать их с прямоточными элементами находят ограниченное применение, связано с дополнительными потерями давления.

У большинства прямоточных батарейных циклонов, с целью предотвращения газового обмена между запыленными и очищенными потоками концентрации и отделения пыли конструктивно разделены.

На рис 2.26 показан прямоточный батарейный циклон ЦКТИ. Пылегазовый поток из камеры запыленного газа 1 поступает в оборудованные винтовыми завихрителями элементы 2,

которых под действием центробежных сих происходит перераспределение концентрации пыли по сечению элемента: возрастание у стенок и уменьшение в центральной части. Обеспыленный поток из центральной части элемента отводится в камеру очищенного газа 3. Периферийный слой газа, обогащенный пылью, через торцевое кольцо элемента отсасывается вентилятором 5 и, пройдя пылеуловитель 4, возвращается в камеру запыленных газов. В отличие от обычных (противоточных) циклонов в прямоточных батарейных циклонах элемент часто выполняет роль пылеконцентратора, а улавливание пыли происходит в специально установленных малогабаритных

циклонах, тканевых фильтрах и других аппаратах.

По данным Семибратовского филиала НПИОгаза, эффективность прямоточного батарейного циклона, имеющего элементы диам. 250 мм с винтовыми завихрителями, при улавливании золы котельной установки одной из ГРЭС составляла 23-25 % при работе без отсоса и повысилась до 45-60 % при включении системы отсоса и рециркуляции части газов. При использовании циклонных элементов малого диаметра (60 - 100 мм) и отсосе 15% газового потока удастся достигнуть 90 % степени очистки газов.

Удачной конструкцией является аппарат ПКН института "Гипромаш - углеобогащение". На рис. 2.27 показан продольный разрез пылеуловителя ПКН, состоящего из 12 пылеконцентраторов диам. 490 мм. Пройдя входной коллектор 1, пылегазовый поток закручивается при помощи многолопаточных решеток 3, устанавливаемых в основании пылеконцентраторов 2. Для предотвращения отрицательного действия обратного осевого вихря решетки соединяются с направляющими конусами. Пыль, отброшенная центробежной силой к стенкам пылеконцентраторов, подается на очистку в циклоны 6 (четыре вместе с частью газа (10-15%) через отсосные кольца 7, оборудованные Циклона типа ПН-15 диам. 550 мм), под каждым из которых установлены буккер 5 и две мигалки 4. Основной поток после пылеконцентраторов объединяется с очищенным в циклонах газом в выходном коллекторе 8 и удаляется из аппарата. Объем отсасываемого в циклон газа ротируется при помощи дроссельной заслонки.

Рис. 2.26. Прямоточный батарейный циклон ЦКТИ.

Рис. 2.27. Прямоточный батарейный циклон ПКН.

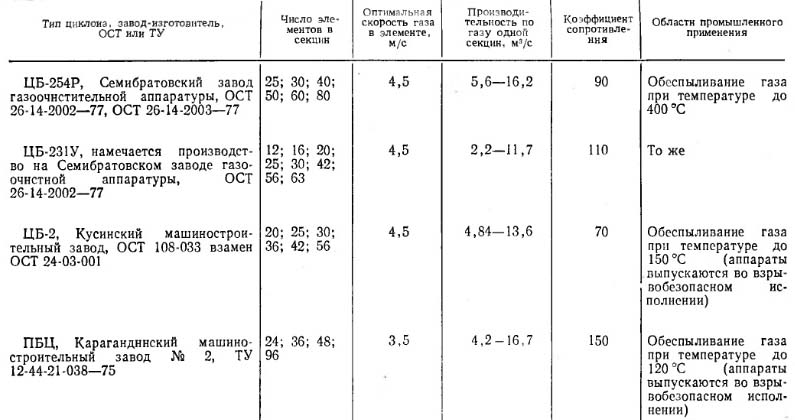

В табл. 2.15 приведены технические характеристики батарейных циклонов, выпускаемых в СССР.

Таблица 2.15. Технические характеристики батарейных циклонов.

Расчет батарейного циклона. Расчет батарейного циклона рекомендуется производить в следующей последовательности:

1.Определяют расход газов, м3/с, при котором обеспечиваются оптимальные условия работы циклонного элемента:

qопт = 0,785D2wопт (2.13)

где wопт - оптимальная скорость потока в элементе, м/с (см. табл 1) D - внутренний диаметр элемента, м.

2.Рассчитывают число циклонных элементов, необходимое для оптимальных условий работы батарейного циклона:

nопт = Q/Qопт(2.14) где Q - общий расход газа, м3/с.

3.По табл. 2.15 подбирают батарейный циклон с ближайшим к nопт числом циклонных элементов n. Число элементов выбранного батарейного циклона n желательно выбрать таким, чтобы оно отличалось от n опт не более чем на 10 %.

Далее определяют действительную скорость потока в элементе w, м/с:

w = Q/n0,785D2 (2.15)

4.Рассчитывают потери давления в батарейном циклоне, Па:

∆р = ƪРг W2/2.

Коэффициенты гидравлического сопротивления батарейных циклонов приведены в табл. 2.15.

5.Определяют коэффициент очистки газа в элементе возвратно-поточного батарейного циклона, пользуясь схемой расчета, приведении для обычных циклонов. Необходимые для этого значения dт50 и lgoȵ приведены в табл. 2.16.

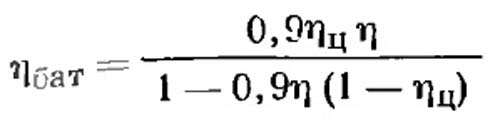

Коэффициент очистки газов в батарее, состоящей из прямоточных элементов, снижается примерно на 10 % по сравнению с коэффициентом очистки в одиночном элементе и зависит при этом от коэффициента отсосного циклона. Все это учитывается формулой

(2.16)

(2.16)

где ȵд - коэффициент очистки газов в циклоне отсосной линии; ȵ - коэффициент очистки в одиночном циклонном элементе.

Таблица 2.16. Праметры определяющие эффективность батарейных циклонов.

Значения коэффициентов очистки газов выражаются в долях единицы рекомендации по выбору батарейных циклонов для правильного выбора циклонных элементов следует проанализировать свойства пылегазового потока, подлежащего обеспыливанию. Важными параметрами, определяющими эффективность работы установки, являются прочность пылевого слоя, влагосодержание и запыленность пылегазового потока.

На практике наибольшее применение имеют циклонные элементы диам. 250 мм опыт эксплуатации батарейных циклонов показывает, что аппараты, составленные из большого числа циклонных элементов малого диаметра (100 и 150 мм), работают недостаточно эффективно и надежно.

Циклонные элементы с направляющими аппаратами типа "Розетка" обеспечивают большую степень очистки газа, чем элементы с направляющими аппаратами типа "Винт", однако они в большей степени подвержены забиванию. Поэтому при выборе типа элемента необходимо учитывать не только к. п. д. аппарата, но и надежность его работы. Элементы обоих типов можно применять для улавливания пылей с аутогезионной прочностью слоя 200 - 2000 мг/см2, а для пылей с аутогезионной прочностью слоя выше 2000 мг/см2 лучше применять аппараты типа "Винт".

В связи с повышенной склонностью к забиванию розеточные аппараты применяют при небольших концентрациях пыли в газе. Степень очистки газа в батарейном циклоне в значительной степени зависит от режима его работы, поэтому в условиях переменного объема очищаемых газов (подключение нескольких технологических агрегатов одному аппарату) предусматривают батарейные циклоны с разным элементом в секциях. Для оценки влияния скорости газов на батарейный циклон используют величину условной скорости. Под условной скорость. понимают отношение расхода газов, проходящих через элемент, к площади поперечного сечения цилиндрической части корпуса в месте, где нет выхлопной трубы, показывает, что условная скорость в корпусе, как правило, не превышает 5 м/с. При выборе скоростей учитывают необходимость обеспечения определенных значений гидравлического сопротивления.

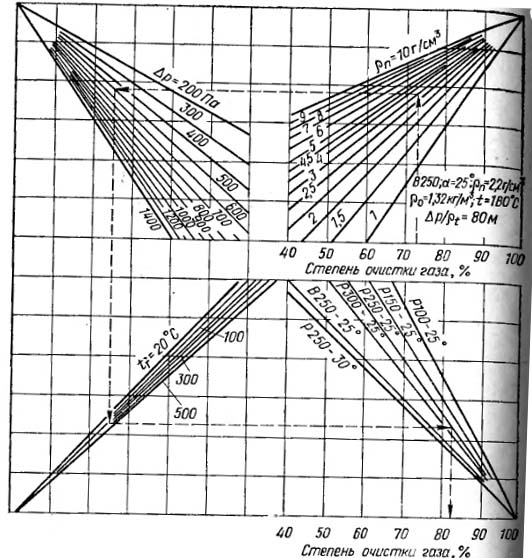

Рис. 2.28. Номограмма для определения эффективности элементов батарейного циклона.

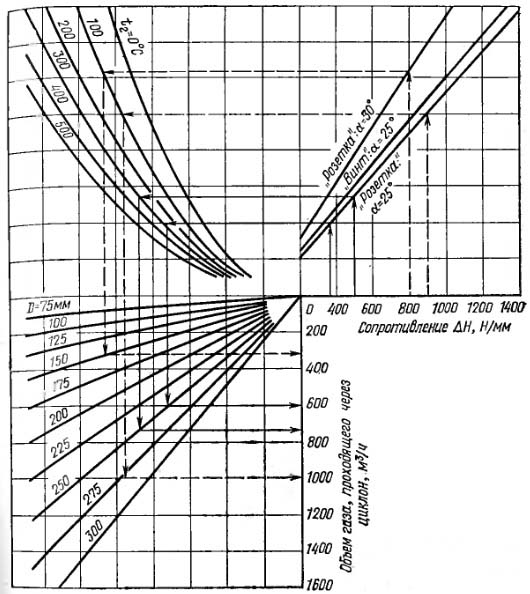

Рис.2.29. Номограмма для определения производительности батарейного циклона.

Имея в виду, что повышение скорости больше 5м/с нецелесообразно, так как это обусловит повышение эксплуатационные затрат при незначительном увеличении к. п. д. аппарата.

Пересчет коэффициента очистки для циклона другого типоразмера и других технологических параметров газа можно осуществлять с помощью номограмм, приведенных на рис. 2.28 и 2.29.

Для элементов диам. 250 мм с направляющим аппаратом типа "розетка"с углом наклона 25° при Др=500 Па для очистки 50000 м3/4 за расчетная степень очистки составляет 72,3 %.

По номограмм рис. 22.8 для заданных условий степень очистки будет не а около 82,2 % . По номограмме рис. 2.29 можно определить, что через один элемент диам. 250 мм при сопротивлении 500 Па и температуре 300 °С можно пропустить 740 м3/с газа. Следовательно, для заданного объема га следует установить аппарат с 68 (50000:740) циклонными элемеми.

Используя заданные параметры (температуру газа, угол наклона направляющего аппарата и гидравлическое сопротивление), по номограммам рис. 2.28 и 2.29 можно определить производительность или Диаметр циклонного элемента.